Jakość przewodów z żeliwa sferoidalnego i ich warstw ochronnych

Ductile iron pipes and their protective layers’ quality

Jakość przewodów z żeliwa sferoidalnego i ich warstw ochronnych

Fot. inzynieria.com

Mikroskopia elektronowa pozwala na badanie struktury żeliwa sferoidalnego, z którego zbudowane są przewody wodociągowe, i trwałości wewnętrznych wypraw cementowych, grubości, składu oraz przyczepności warstw ochronnych.

Badanie przewodów przed wbudowaniem ma istotne znaczenie gospodarcze, gdyż rury z żeliwa sferoidalnego są i będą nadal stosowane, przynajmniej w przewodach tranzytowych oraz magistralnych. Ich zastosowanie rozpoczyna się zazwyczaj od średnicy 300 mm, a powyżej 500 mm relacja cen ulega zmianie i przewody te zaczynają być tańsze od tworzywowych, w tym od wykonanych z PE.

Zobacz także

FERRO S.A. Zawory kulowe F-Power firmy Ferro

Niezbędnym elementem armatury wodnej, a w szczególności armatury zaporowej służącej do otwierania i zamykania przepływu, są zawory kulowe. Składają się one z korpusu (obudowy całego mechanizmu), napędu...

Niezbędnym elementem armatury wodnej, a w szczególności armatury zaporowej służącej do otwierania i zamykania przepływu, są zawory kulowe. Składają się one z korpusu (obudowy całego mechanizmu), napędu ręcznego (w postaci jednoramiennej dźwigni lub motylka), trzpienia z dławikiem oraz gniazda wraz z kulą. W kuli znajdziemy wydrążony z dwóch stron otwór służący do przepuszczania medium, gdy zawór jest otwarty. Obracając dźwignię zaworu o dziewięćdziesiąt stopni, zamykamy przepływ medium.

Xylem Water Solutions Polska Sp. z o.o. Wydajna instalacja podnoszenia ciśnienia wody z niskim kosztem eksploatacji, czyli zestaw hydroforowy SMB Lowara firmy Xylem

Od współczesnych zestawów hydroforowych oczekuje się nie tylko skutecznego podnoszenia ciśnienia wody w instalacjach wody użytkowej, ale również niskich kosztów eksploatacji. W zestawie hydroforowym SMB...

Od współczesnych zestawów hydroforowych oczekuje się nie tylko skutecznego podnoszenia ciśnienia wody w instalacjach wody użytkowej, ale również niskich kosztów eksploatacji. W zestawie hydroforowym SMB Lowara postawiono na spełnienie tych oczekiwań dzięki połączeniu rozwiązań zapewniających dobre parametry hydrauliczne i efektywność energetyczną.

Xylem Water Solutions Polska Sp. z o.o. Stałe ciśnienie wody w instalacji? To możliwe z zestawem hydroforowym GHV Lowara firmy Xylem

Zestaw hydroforowy GHV Lowara zapewnia stałe ciśnienie wody w instalacji, nawet przy dużych i częstych wahaniach w rozbiorach wody. Pełna automatyzacja, osiągana dzięki zaawansowanej regulacji i sterowaniu...

Zestaw hydroforowy GHV Lowara zapewnia stałe ciśnienie wody w instalacji, nawet przy dużych i częstych wahaniach w rozbiorach wody. Pełna automatyzacja, osiągana dzięki zaawansowanej regulacji i sterowaniu sprawia, że stabilna praca instalacji zapewniona jest bez udziału użytkownika.

W Niemczech i w Polsce przewody żeliwne są również stosowane do przewodów rozdzielczych. Jednak w naszym kraju brakuje specjalistycznego laboratorium, które przeprowadzałoby badania przewodów żeliwnych pod względem struktury, wytrzymałości, jakości i grubości oraz przyczepności warstw ochronnych.

Badania przewidziane odpowiednimi normami, np. ISO, są kosztowne i czasochłonne. W rezultacie inwestor nie przeprowadza żadnych badań sprawdzających, ewentualnie poza sprawdzeniem kołowości przekroju, bo to może sam wykonać bez stosowania specjalistycznych urządzeń.

Dostawcy wiedzą o tym, że dostarczone przez nich na budowę produkty nie zostaną sprawdzone pod względem zgodności z normami oraz warunkami podanymi w Specyfikacji Istotnych Warunków Zamówienia.

Sytuacja ta nie sprzyja wprowadzaniu na polski rynek lepszych partii wyprodukowanych przewodów rurowych. W przeprowadzonych przez autorów badaniach wstępnych prawie 2/3 prób pobranych losowo z przewodów żeliwnych różnych producentów nie spełniało wymagań wytrzymałościowych określonych w normie ISO, które deklarowali oni dla każdego wyrobu w materiałach reklamowych.

Struktura żeliwa

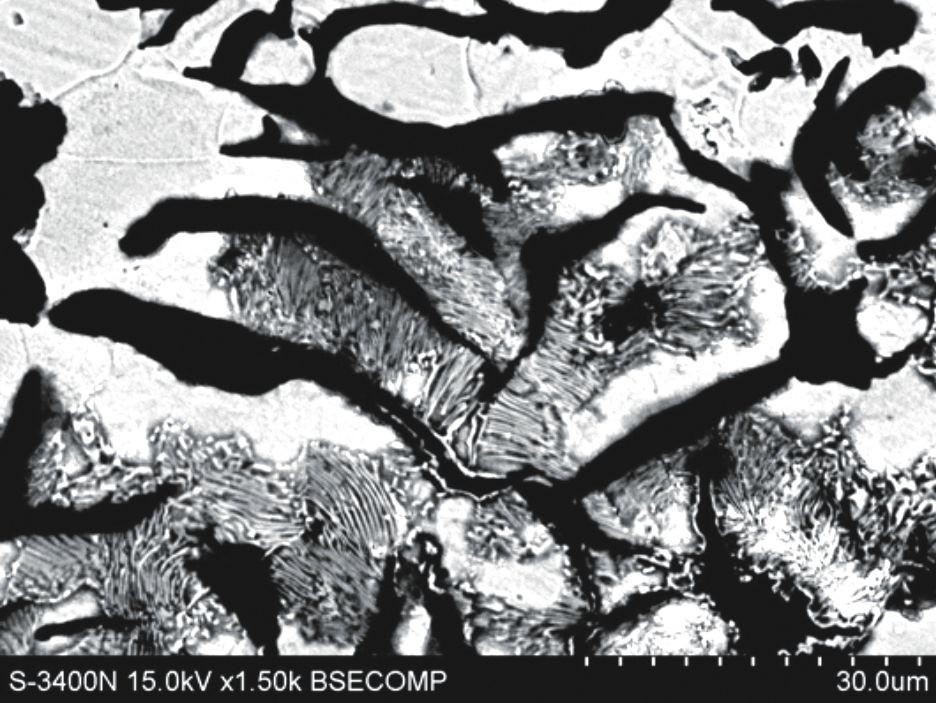

Podczas badań przewodów rurowych zleconych przez MPWiK w Krakowie autorzy niejednokrotnie stwierdzali nieprawidłową strukturę żeliwa w pobliżu ścianek przewodów, szczególnie w przypadku przewodów cienkościennych. Drastyczny przykład pokazano na rys. 1, natomiast na rys. 2 przedstawiono typowy przypadek mniejszych kulek grafitu w pobliżu ściany rury z uwagi na krótszy czas stygnięcia żeliwa przy płaszczu wirującej formy odlewniczej chłodzonym wodą.

Wada pokazana na rys. 1 dyskredytuje przewód rurowy – żeliwo szare ma co prawda podobną wytrzymałość na ściskanie jak sferoidalne, ale za to dwukrotnie mniejszą na rozciąganie [8], a w wodociągach to właśnie wytrzymałość materiału na rozciąganie decyduje o wymaganej grubości ściany przewodu.

Nieobserwowanie przekroju próby żeliwa na skaningowym mikroskopie elektronowym powoduje, że przewody w niektórych fragmentach zbudowane ze zwykłego żeliwa szarego są kupowane i wbudowywane jako rury z żeliwa sferoidalnego. Takie są bezpośrednie skutki braku kontroli przewodów żeliwnych przez polskich inwestorów, a skutkiem pośrednim jest praca rur z małymi współczynnikami bezpieczeństwa oraz pęknięcia skorodowanych przewodów, które często prowadzą do bardzo dużych strat materialnych, a niekiedy nawet do zagrożenia życia.

Rys. 1. Fragment nieprawidłowej struktury żeliwa, w wypadku której należy mówić raczej o zwykłym żeliwie szarym, a nie sferoidalnym [16]

Powłoka cynkowa

Jedno z najbardziej istotnych pytań, na które trudno znaleźć odpowiedź, brzmi: czy stosowany w Unii Europejskiej sposób ochrony zewnętrznej powierzchni żeliwnych przewodów przez cynkowanie bez usunięcia produktów korozji jest właściwym rozwiązaniem.

Cynkowanie jest stosowane powszechnie dla ochrony stali i żeliwa z uwagi na wzajemne ustawienie żelaza i cynku w szeregu elektronapięciowym. Cynk w połączeniu z żelazem staje się anodą, a więc to on rozpuszcza się w czasie korozji elektrochemicznej, a nie żelazo [3,13]. Cynkowanie chroni więc matrycę ferrytową żeliwa nie tylko mechanicznie przez przykrycie i oddzielenie jej od tlenu, ale również w sposób bierny katodowo, co powinno wywołać równomierną korozję na całej powierzchni zewnętrznej przewodu – jest to znacznie bezpieczniejsze dla przewodu prowadzącego wodę pod ciśnieniem od wżerowej korozji idącej szybko w głąb materiału. Jednak takie działanie ochronne wystąpi z pewnością w przypadku położenia cynku o 99,99% czystości bezpośrednio na żeliwie lub stali.

Powstaje pytanie: czy nie jest ono znacznie osłabione, gdy cynk położony jest ogniowo na produktach korozji?

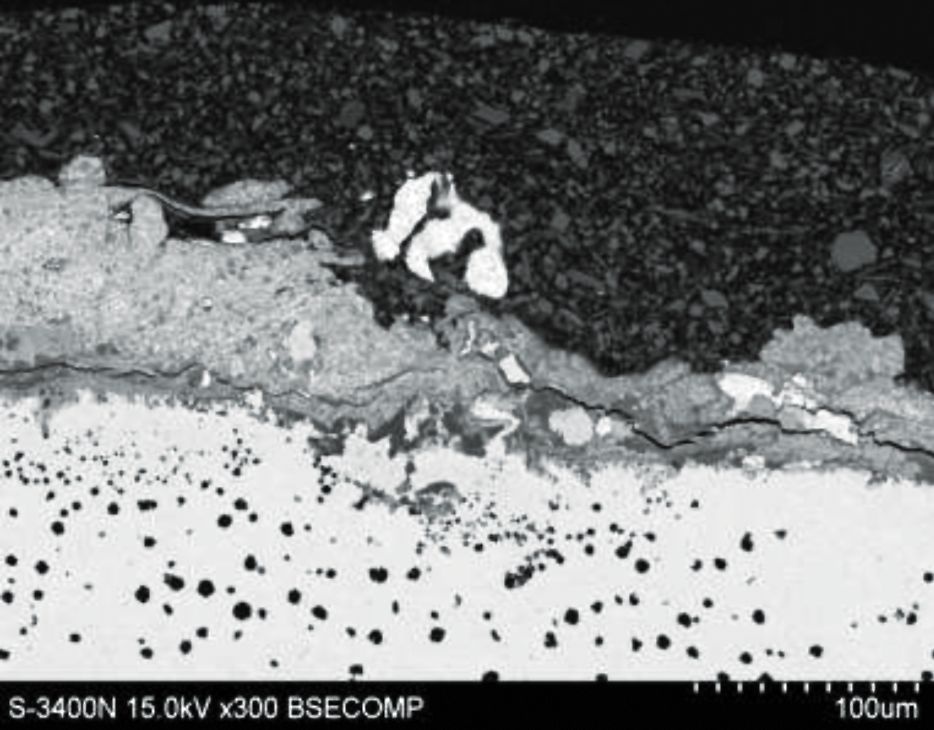

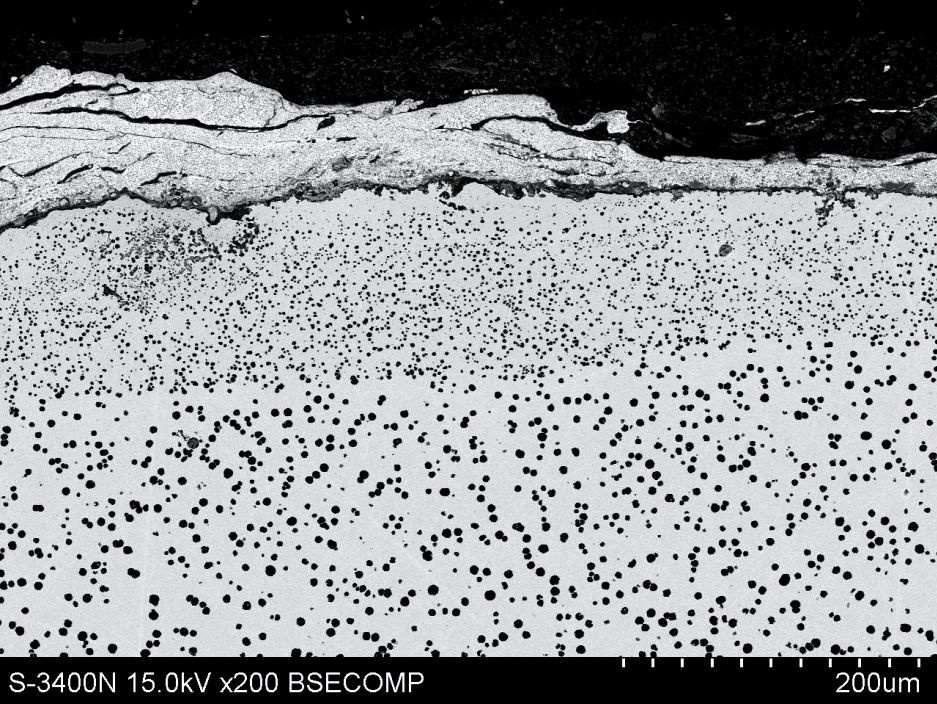

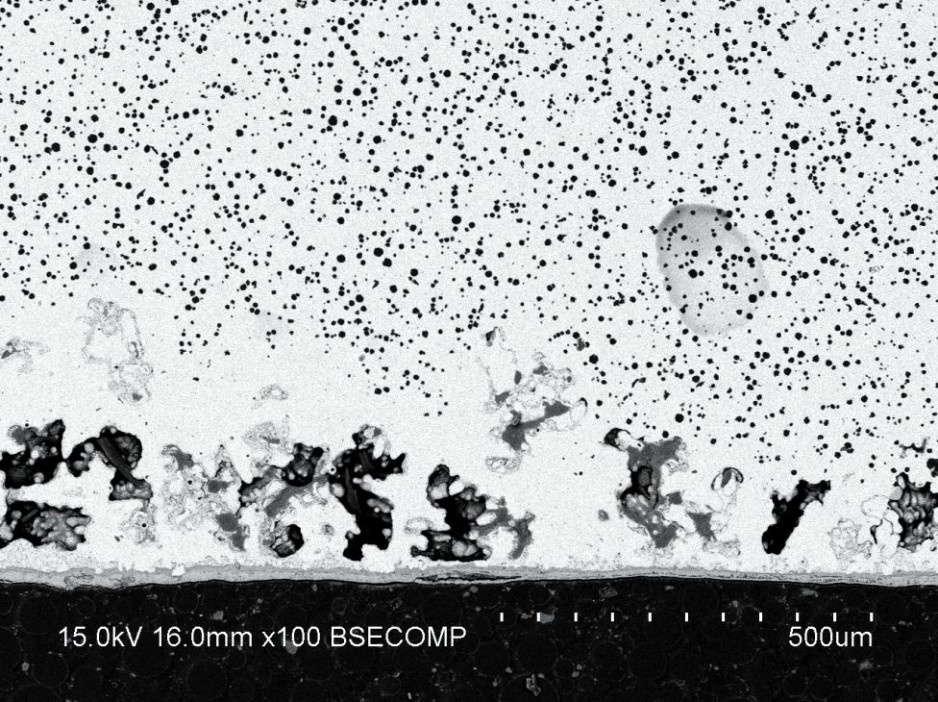

W wyniku obserwacji poczynionych na skaningowym mikroskopie elektronowym autorzy stwierdzili, że niemal wszyscy producenci stosują cynkowanie bezpośrednio na powierzchnię produktów korozji powstałych w wyniku wyżarzania zewnętrznej ściany przewodu rurowego w celu wydłużenia czasu tworzenia się kulek grafitu.

Obserwacje przeprowadzone na mikroskopie skaningowym wykazały, że pod cynkiem produkty korozji o grubości 20–50 mm po wyżarzaniu tworzą nie jedną, a dwie warstwy, które w dodatku często są od siebie oddzielone niewielkimi pęknięciami i mają różny skład pierwiastków. Zewnętrzna warstwa zawiera jedynie tlenki żelaza, a wewnętrzna dodatkowo śladowe ilości krzemu, który znajduje się w żeliwie sferoidalnym.

Zapytani o powód rezygnacji z czyszczenia przewodów reprezentanci największego światowego producenta rur żeliwnych odpowiedzieli na jednym z seminariów, że czyści się przed cynkowaniem jedynie kształtki, a rury czyszczenia nie wymagają. Na ten temat nie wypowiada się ani norma PN-EN 545:2010 [11] ani też poradnik [12].

W tej sytuacji rodzą się dwie wątpliwości. Pierwsza dotyczy tego, czy stawiając opór elektryczny, cienka warstwa produktów korozji nie utrudnia działania warstwy cynku jako pasywnej ochrony katodowej, a druga, czy przypadkiem do Polski nie trafiają wyroby gorszej jakości niż do krajów zachodnich.

Tę drugą wątpliwość łatwo będzie wyjaśnić, gdyż wystarczy przebadać kilka prób pobranych z przewodów dostarczonych do wodociągów we Francji czy Niemczech i będzie wiadomo, czy podobne podłoże produktów korozji można stwierdzić w dostarczonych tam nowych przewodach.

Natomiast odpowiedź na pierwszą wątpliwość jest znacznie trudniejsza, gdyż problem nie leży w określeniu prędkości korozji elektrochemicznej, którą się mierzy przez pomiar przepływu prądu pomiędzy obszarami anodowymi i katodowymi, lecz w stwierdzeniu czy zastosowanie ocynkowania chroni przewody przed wystąpieniem korozji na niewielkiej powierzchni idącej w głąb materiału.

Skaningowy mikroskop elektronowy nadaje się do pomiaru nie tylko grubości i czystości powłoki cynkowej, ale również stopnia równomierności rozłożenia glinu w powłokach stosowanych dla przewodów przeznaczonych do ułożenia w wysoce korozyjnym gruncie. Wówczas zamiast standardowej powłoki cynkowej w ilości 200 g na 1 m2 ściany przewodu stosuje się powłokę 400 g/m2 złożoną w 85% z cynku i w 15% z glinu [14].

Powłoka ta jest nakładana ogniowo z dwóch lub jednego drutu. Jeżeli z dwóch, to dlatego, że producent nie opanował w skali przemysłowej produkcji jednorodnego drutu cynkowo-aluminiowego, zatem stosuje osobno drut cynkowy i aluminiowy. Jednakże w takim przypadku nakładana warstwa charakteryzuje się wysokim stopniem niejednorodności rozkładu glinu i cynku w powłoce.

Nie chodzi tutaj o równomierną grubość, co niestety w cynkowaniu ogniowym jest nierealne, ale o rozkład w powłoce tych dwóch pierwiastków. Mikroskop skaningowy okazuje się być właściwym urządzeniem do oceny tej nierównomierności.

Kolejnym badaniem, które prowadzili autorzy, było sprawdzenie ilości cynku w malarskich powłokach wysokocynkowych. Norma dopuszcza ich stosowanie zamiast cynkowania przy spełnieniu takich samych wymagań co do masy cynku, jakie zostały określone dla pokrywania powierzchni powłoką cynkową. Rys. 5 przedstawia przykład zdemaskowanego fałszerstwa powłoki, w której ilość cynku jest znikoma.

Rys. 5. Przykład sfałszowanej powłoki ochronnej w postaci farby zawierającej jedynie nieliczne okruchy cynku

Rzadzizny w żeliwie

W przyszłości planowana jest analiza zależności pomiędzy wielkością i liczbą zaobserwowanych rzadzizn w przekroju przewodu żeliwnego a wynikami badań wytrzymałościowych pobranych prób materiału. Rzadzizny tworzą się w procesie wirowego wytopu przewodów żeliwnych, w czasie gdy siła odśrodkowa wciska roztopione żeliwo w kierunku zewnętrznej ściany. Wówczas od strony ścianki wewnętrznej mogą wystąpić drobniutkie pustki nazywane rzadziznami (rys. 6).

Rzadzizna jest wadą materiału, z którego wykonano przewód. Pomimo tego, że wszystkie obserwowane przez autorów rzadzizny miały małe powierzchnie przekroju w stosunku do powierzchni przekroju pobranych prób materiału, nie spodziewano się ich mierzalnie istotnego wpływu na parametry wytrzymałościowe w nielicznych badaniach, które dotychczas autorzy przeprowadzili – zależność niszczącego naprężenia rozciągającego od zaobserwowania rzadzizny wydawała się być wyraźnie widoczna.

Niemniej mała liczba doświadczeń nie pozwoliła znaleźć statystycznie istotnych zależności pomiędzy parametrami fizycznymi tych rzadzizn i strukturą przekroju żeliwa a wartością rozciągających naprężeń niszczących.

Zatem nie wiadomo obecnie, czy obserwowany wpływ wystąpienia małych i nielicznych rzadzizn na parametry wytrzymałościowe pobranych z przewodów prób żeliwa sferoidalnego nie był jedynie kwestą przypadku. Tym bardziej że prawidłowość struktury grafitu jest, jak wiadomo, ważnym czynnikiem kształtującym wytrzymałość na rozciąganie.

Ponadto obserwacja występowania rzadzizn w przekroju próby dotyczy wyłącznie płaszczyzny, a próby mają określone normami wymiary długości, szerokości i wysokości. Należałoby więc podjąć szersze badania co najmniej nad tym, czy ocena struktury żeliwa w pobranej do badania próbie materiału oraz stwierdzenie, czy występują tam rzadzizny, może z istotnym statystycznie prawdopodobieństwem umożliwić ocenę, czy wymagane normowo parametry wytrzymałościowe materiału będą spełnione, czy też nie.

Uzyskanie pozytywnego wyniku pozwoliłoby na obniżenie kosztów badań, tym bardziej że badanie struktury żeliwa i zabezpieczeń przeciwkorozyjnych powinno być i tak przeprowadzone.

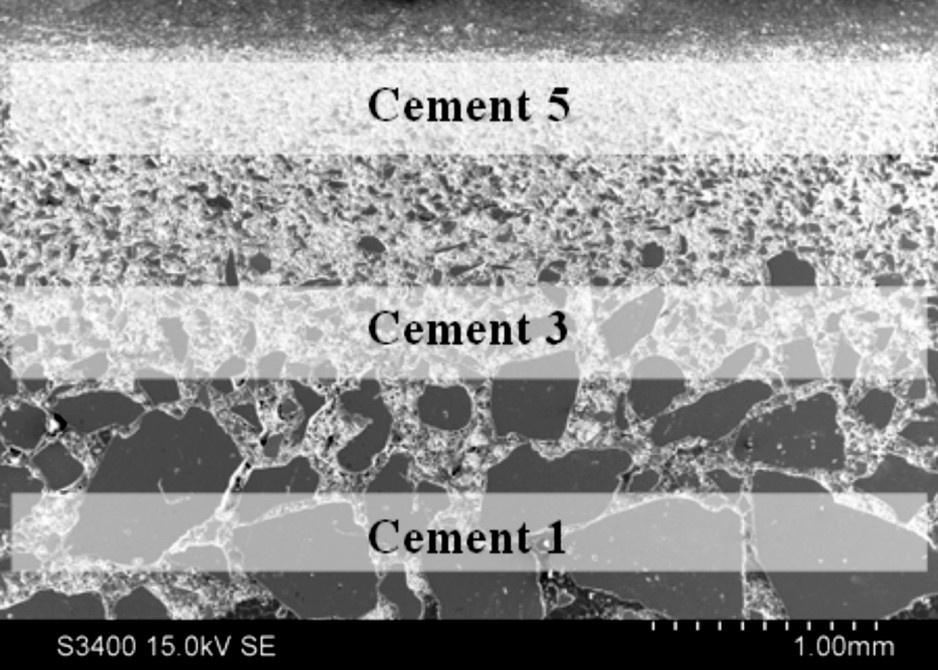

Wyprawa cementowa

Obecnie nowe przewody żeliwne są sprzedawane wyłącznie z zabezpieczeniem wewnętrzną wyprawą cementową, a w wyjątkowych przypadkach powłoką z żywicy epoksydowej lub poliuretanów. Te odstępstwa od wyprawy cementowej dotyczą wyłącznie przewodów o małych średnicach przewidzianych do stosowania w wodach o wyjątkowo małej pojemności buforowej [2, 4, 5, 9].

Badania wewnętrznej wyprawy cementowej również zostaną przeprowadzone z zastosowaniem mikroskopii elektronowej. Strukturę przekroju tej wyprawy można obserwować pod lupą o dużym powiększeniu [10]. Natomiast mikroskop elektronowy będzie używany do dwóch celów: stwierdzenia ilości glinu i chromu w tej wyprawie. Jest to istotna informacja, gdyż z wyprawy cementowej rozpuszcza się wapń, powodując, szczególnie dla wód miękkich, podniesienie wartości pH i przez to zwiększenie rozpuszczalności glinu [1, 7].

Pomiary można przeprowadzać metodą fluorescencji rentgenowskiej za pomocą przystawki EDS do mikroskopu elektronowego. Metoda ta ma jednak pewne ograniczenia, o których należy pamiętać – nie nadaje się do pomiaru stężenia pierwszych pięciu pierwiastków o najmniejszej liczbie atomowej i zawyża wartości stężenia węgla z uwagi na porywanie z rozrzedzonych w wysokiej próżni molekuł par olejów stosowanych do pomp próżniowych i kierowanie ich na małą powierzchnię analizowanej próby materiału. Bardzo małe stężenia oparów oraz niewielka powierzchnia, na którą są transportowane, mogą w mierzalny sposób zawyżyć zmierzone stężenie węgla.

Kolejnym zagadnieniem badanym mikroskopią elektronową w starych wyprawach cementowych jest mierzenie, jak w funkcji głębokości wyprawy doszło do rozpuszczenia i wymywania z niej wapnia. Posłużyć do tego mogą bardzo dobrze obrazy uzyskane w wiązce elektronów wstecznie odbitych. Są one utworzone przez detektor zbierający elektrony odbite nie przez powłoki elektronowe, a przez jądra atomów. Elektrony te są odbijane wstecznie jak piłka od ściany – większą liczbę odbić mają jądra o większym ładunku, a więc większej liczbie protonów.

Po zamianie na obraz widzialny ciemniejsze pola odpowiadają tym fragmentom wyprawy cementowej, które zbudowane są z pierwiastków o mniejszej liczbie atomowej, a jaśniejsze o większej. Obserwując próbę starej wyprawy cementowej rurociągu, rejestruje się kolory ciemniejsze z wypłukanym wapniem i jaśniejsze tam, gdzie do wypłukania nie doszło.

Intensywność czerni informuje o stopniu wypłukania. Ten wstępny obraz uzupełniony zostanie o analizę składu pierwiastków przystawką EDS do mikroskopu. Badana powierzchnia pola jest tak mała, że analiza dotyczy wybranego fragmentu przekroju, a więc na przykład samych produktów wiązania cementu bez udziału przekroju ziaren piasku. Przykładowy obraz natężenia promieniowania X z produktów wiązania cementu z wodą pokazano na rys. 7.

Rys. 7. Przykładowy wynik badania produktów wiązania wyprawy cementowej w przewodzie z żeliwa sferoidalnego [15]

Zewnętrzne warstwy ochronne dobierane są w zależności od lokalnych warunków wodno-gruntowych, a więc korozyjności gruntu, jego nawilgocenia albo wręcz położenia zwierciadła wody gruntowej. Korozyjność gruntu według norm IWA zależy od oporności właściwej, pH, potencjału redukcyjnego i obecności śladów siarczków, ale oporność właściwa jest parametrem podstawowym [6, 18, 19, 20]. Mikroskopia elektronowa umożliwia dokładny pomiar grubości tych warstw i sprawdzenie ich składu atomowego.

Wnioski końcowe

Mikroskopia elektronowa wraz z przystawką EDS jest właściwym narzędziem do wstępnego sprawdzenia jakości przewodów z żeliwa sferoidalnego oraz ich warstw ochronnych. Nieprzeprowadzanie w Polsce jakichkolwiek badań sprawdzających strukturę przewodów, skład i grubość warstw ochronnych, występowanie rzadzizn i wytrzymałość materiału powoduje, że w wielu przypadkach stosowane przewody żeliwne nie spełniają ani wymagań międzynarodowych norm, ani też warunków określonych w Specyfikacji Istotnych Warunków Zamówienia do organizowanych przetargów.

Bardzo ciekawym zadaniem badawczym jest stwierdzenie, czy cynkowanie przewodów z żeliwa sferoidalnego pokrytych warstwą produktów korozji pozwala na wykorzystanie cynku jako anody, a więc pełni funkcję biernej ochrony katodowej, czy też produkty korozji poprzez stworzenie dodatkowego oporu elektrycznego nie pozwalają na pełne wykorzystanie ustawienia cynku w stosunku do żelaza w szeregu elektrooporowym, w wyniku czego ochrona powłoki cynkowej jest w dużej części zredukowana do roli mechanicznej przegrody.

Przedstawione w artykule przypadki wad w strukturze żeliwa sferoidalnego oraz przykłady uchybień dotyczących nakładania warstw ochronnych na przewody żeliwne nie powinny być wykorzystywane przez producentów innych rodzajów rur do dyskryminowania żeliwa sferoidalnego, które jest sprawdzonym materiałem na przewody i ma wiele zalet związanych z jego właściwościami mechanicznymi.

Przewody z tego materiału charakteryzują się niezwykle wysoką nośnością, a uszczelki elastomerowe dają możliwość utrzymania szczelności w warunkach ruchów zamrażanego powyżej i odmrażanego ośrodka gruntowego. Stosowanie przewodów żeliwnych nie powoduje w długim okresie zagrożeń jakości transportowanej wody.

Rury z żeliwa sferoidalnego są więc godne polecenia, szczególnie dla większych średnic. Natomiast wyrywkowe badania jakości wyrobów w odniesieniu do międzynarodowych unormowań pozwalają wybrać właściwego dostawcę, co niewątpliwie przyczynia się do wydłużenia okresu eksploatacji przewodów.

Literatura

- Besend K., Criminal prosecution for the death of patients, „The Netherlands Journal of Medicine”, Special Report, June 2009, Vol. 67, No. 6.

- . Bonds R.W., Cement – mortar linings for ductile iron pipe, Ductile Iron Pipe Research Association report, 2005.

- Corrosion guidelines, California Department of Transportation, Division of Engineering Services, Corrosion Technology Branch, Sacramento, CA, USA, September 2003.

- Dąbrowski W., Cementyzacja na tle innych metod renowacji – zastosowanie, koszty, zalety i wady – część I, „BMP Ochrona Środowiska” nr 3/2008.

- Dąbrowski W., Żuchowski D., Powłoki cementowe jako wewnętrzne zabezpieczenie rurociągów przed korozją, „Gaz, Woda i Technika Sanitarna” nr 9/2013.

- DIN 50930:1993 Korozja metali. Korozja materiałów metalicznych przewodów i urządzeń pod wpływem wody.

- SO 6600-1980 Ductile Iron Pipes. Centrifugal cement mortar lining. Composition controls of freshly applied mortar.

- Kuliczkowski A., Kuliczkowska E., Technologie bezwykopowej renowacji i rekonstrukcji z wyjątkiem technologii utwardzanych powłok żywicznych [w:] Kuliczkowski A. red., „Technologie bezwykopowe w inżynierii środowiska”, Wyd. Seidel-Przywecki, 2010

- Meland I.S., Durability of mortar linings in ductile iron pipes, 8th International Conference on Durability of Building Materials and Components, Vancouver 1999.

- Cement Mortar Lining (nonreinforced), North American Society for Trenchless Technology, March 1999.

- PN-EN 545:2010 Rury, kształtki i wyposażenie z żeliwa sferoidalnego oraz ich złącza do rurociągów wodnych. Wymagania i metody badań

- Pont a Mousson, Ductile Iron Pipe Compendium, Nancy 1986.

- Roberge P.R., Handbook of Corrosion Engineering, McGraw-Hill, 2000.

- Vinidex, Systems & Solutions, Ductile Iron Pipe & Fittings Systems, Vinidex – Saint Gobain PAM Ductile Iron Pipe, Vinidex Pty Limited Corporate Head Office.

- Wassilkowska A., Dąbrowski W., Zastosowanie mikroskopii elektronowej do badania rur żeliwnych. Część I Struktura wykładziny z zaprawy cementowej, „Gaz, Woda i Technika Sanitarna” nr 4/2012.

- Wassilkowska A., Dąbrowski W., Mikroskop elektronowy – narzędzie do oceny jakości rur żeliwnych i powłok ochronnych, „Instal” nr 7–8/2012.

- Wassilkowska A., Dąbrowski W., Zastosowanie mikroskopii elektronowej do badania rur żeliwnych. Część I Zabezpieczenia zewnętrzne oparte na cynkowaniu, „Gaz, Woda i Technika Sanitarna” nr 5/2012.

- Water Industry Technical Standards – specification No. 95-048.1, Mortar lining of steel pipe fittings and steel pipe field joints, Yarra Valey Water Ltd., 1995.

- http://corrosion-doctors.org/SoilCorrosion.

- http://www.aemc.com/techinfo/appnotes/Ground_Resistance_Testers/App-Ground-SoilResistivity.pdf.

![Rys. 3. Przykładowe zdjęcie z mikroskopu, na którym pokazano warstewkę produktów korozji pod ocynkiem [17]](https://www.rynekinstalacyjny.pl/media/cache/typical_view/data/202104/d3.jpg)

![Rys. 4. Zapoczątkowana pod warstwą ocynku korozja w rurze [17]](https://www.rynekinstalacyjny.pl/media/cache/typical_view/data/202104/d4.jpg)