Wybrane aspekty projektowania urządzeń pracujących w obiegu Stirlinga

Selected aspects of the design of Stirling cycle engines

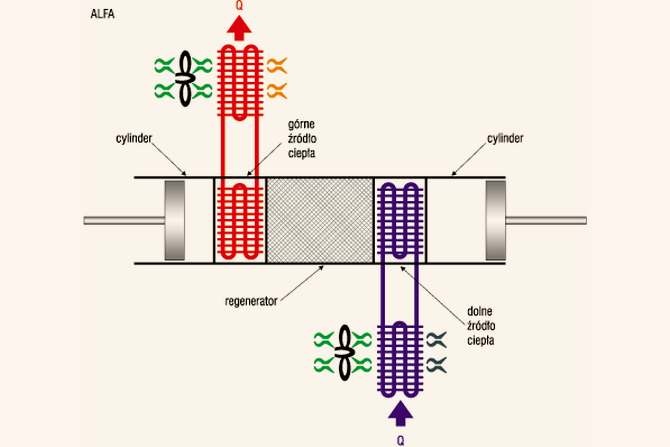

Schemat urządzenia Stirlinga w konfiguracji alfa

arch. autora

Produkowane obecnie urządzenia Stirlinga mogą być alternatywą dla stosowanych powszechnie silników cieplnych ze spalaniem wewnętrznym oraz chłodziarek realizujących obieg Lindego.

Zobacz także

FLOWAIR Sprawdź, jak prześcigniesz konkurencję dzięki SYSTEMOWI FLOWAIR

Jeżeli na co dzień zarządzasz zespołem, z pewnością wiesz, że warunki panujące w pomieszczeniach bezpośrednio przekładają się na jakość i wydajność pracy. To samo dotyczy logistyki i zarządzania towarami...

Jeżeli na co dzień zarządzasz zespołem, z pewnością wiesz, że warunki panujące w pomieszczeniach bezpośrednio przekładają się na jakość i wydajność pracy. To samo dotyczy logistyki i zarządzania towarami – musisz o nie zadbać, aby podczas składowania nie straciły swoich właściwości.

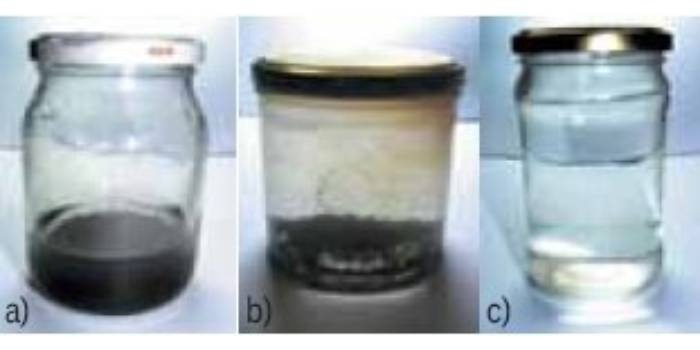

ADEY Innovation SAS ADEY – optymalna ochrona systemu grzewczego

ADEY jest wiodącym producentem filtrów magnetycznych oraz środków chemicznych stosowanych w systemach grzewczych do ich ochrony i poprawy efektywności pracy. Produkty ADEY przyczyniają się jednocześnie...

ADEY jest wiodącym producentem filtrów magnetycznych oraz środków chemicznych stosowanych w systemach grzewczych do ich ochrony i poprawy efektywności pracy. Produkty ADEY przyczyniają się jednocześnie do ochrony środowiska naturalnego, z dużym naciskiem na poprawę jakości powietrza (umożliwiają obniżenie emisji CO2 o ok. 250 kg rocznie z pojedynczego gospodarstwa domowego).

Alfa Laval Efektywna wymiana ciepła to kwestia nowoczesnych rozwiązań w wymienniku ciepła a nie tylko powierzchni grzewczej

Światowe zapotrzebowanie na energię nie staje się coraz mniejsze – wręcz przeciwnie. W nadchodzących latach coraz trudniej będzie utrzymać konkurencyjność, ponieważ firmy na każdym rynku i w każdej branży...

Światowe zapotrzebowanie na energię nie staje się coraz mniejsze – wręcz przeciwnie. W nadchodzących latach coraz trudniej będzie utrzymać konkurencyjność, ponieważ firmy na każdym rynku i w każdej branży poszukują nowych sposobów maksymalizacji wydajności przy jednoczesnym obniżeniu kosztów energii i udoskonaleniu swojego wizerunku w zakresie ochrony środowiska. Wyzwania te będą złożone i wieloaspektowe.

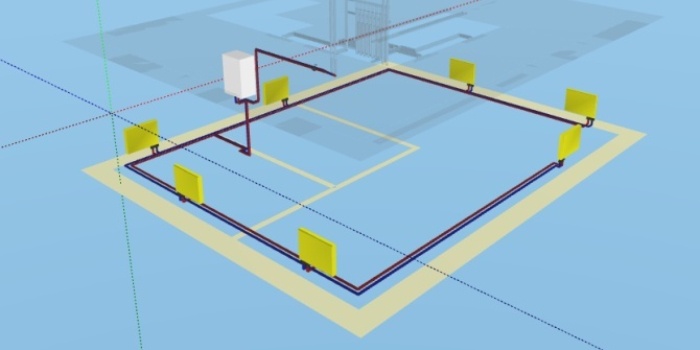

W ciągu ostatnich kilku dekad firmy zaprojektowały i zbudowały urządzenia realizujące obieg Stirlinga, które mogą znaleźć zastosowanie w agregatach kogeneracyjnych, pojazdach, statkach powietrznych, okrętach, gazowych pompach ciepła czy jako dodatkowe źródło mocy w urządzeniach różnego typu.

Raport ekologiczny Komisji Europejskiej w sprawie dostaw energii (COM 2000 769 „Kierunki Europejskiej Strategii Dostaw Energii”) stwierdza, że Unia Europejska jest w 50% zależna od zewnętrznych dostaw energii.

Przy utrzymaniu obecnych tendencji do 2030 r. wskaźnik ten ma wzrosnąć do 70%. Również pomimo czynionych wysiłków wzrasta poziom emisji gazów cieplarnianych w UE. W raporcie stwierdzono równocześnie, że Unia ma relatywnie ograniczone możliwości wpływu na warunki dostaw energii.

Spostrzeżenia te były podstawą do podjęcia decyzji o opracowaniu nowych zasad polityki UE oraz środków mających na celu ograniczenie emisji i popytu na energię. Jednym z kierunków, na który położono silny nacisk, jest wytwarzanie energii ze źródeł odnawialnych.

Założenia polityki energetycznej Unii Europejskiej w zakresie rozwoju wykorzystania odnawialnych źródeł energii przyjęto w pakiecie klimatyczno-energetycznym [29]. Zakłada on zwiększenie udziału energii ze źródeł odnawialnych w bilansie energii finalnej UE do 20%, a w sektorze transportu do 10% w 2020 r. Jako jeden z istotnych sposobów zaspokojenia potrzeb energetycznych przyjęto kogenerację, czyli skojarzone wytwarzanie energii (CHP – Combined Heat and Power).

Maszyny Stirlinga

Maszyny Stirlinga mogą stanowić realną alternatywę dla stosowanych obecnie technologii silników cieplnych ze spalaniem wewnętrznym oraz urządzeń chłodniczych.

Pomimo teoretycznej sprawności obiegu termodynamicznego maszyny Stirlinga równej sprawności obiegu Carnota rozwój tej technologii nie przebiegał w tak intensywny sposób, jak w przypadku silników ze spalaniem wewnętrznym.

Postęp w dziedzinie inżynierii materiałowej oraz rozwój techniki komputerowej i co za tym idzie możliwość stosowania numerycznych metod obliczeniowych spowodowały, że zapomniana konstrukcja zaczyna obecnie przeżywać renesans. Świadczyć o tym może coraz większa liczba wdrożeń komercyjnych. Przykładem zastosowania jest m.in. skojarzona produkcja energii.

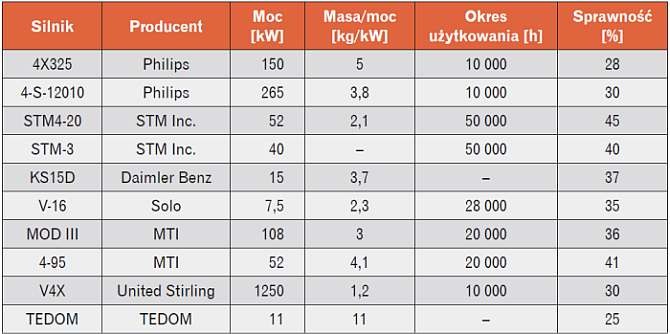

W tab. 1 przedstawiono podstawowe dane techniczne wybranych silników Stirlinga [4, 10, 16, 27]. Na ich podstawie można stwierdzić, że budowane obecnie silniki mają szeroki zakres mocy – od kilku kW do ponad 1 MW.

Jak wspomniano, Unia Europejska za jeden z istotnych sposobów zaspokojenia potrzeb energetycznych uważa kogenerację. Unijne przepisy prawne sprzyjają skojarzonemu wytwarzaniu energii (CHP) i jest to bardzo silnie rozwijająca się dziedzina gospodarki energetycznej.

W dokumencie opracowanym w ramach programu BASREC (Baltic Sea Region Energy Cooperation) Skojarzone wytwarzanie ciepła i energii elektrycznej [2] stwierdzono, że rozwój CHP jest jedynym sposobem na jednoczesne wykorzystanie różnorodnych paliw do produkcji ciepła i energii elektrycznej o wysokiej efektywności.

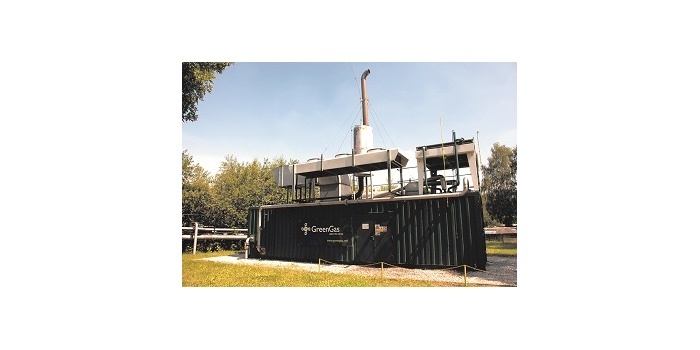

Jednym z trybów pracy CHP oprócz technologii tradycyjnych (elektrociepłownie) są mikroturbiny, ogniwa paliwowe oraz właśnie silniki Stirlinga. Urządzenia kogeneracyjne z silnikami Stirlinga mogą stanowić alternatywę dla małych maszyn spalania wewnętrznego oraz turbin gazowych ze względu m.in. na:

- większą skuteczność,

- możliwość zastosowania praktycznie dowolnego źródła ciepła,

- mniejszą emisję zanieczyszczeń.

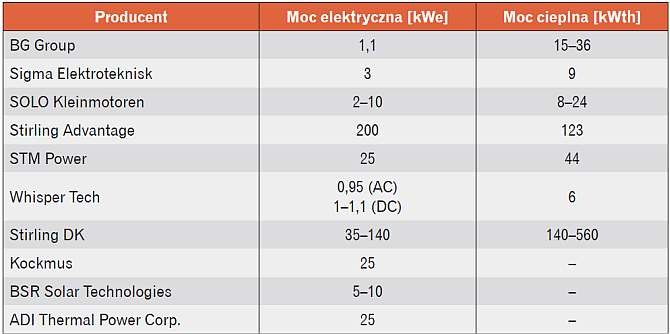

Obecnie są już dostępne na rynku tego typu urządzenia. W tab. 2 przedstawiono dane techniczne wybranych agregatów kogeneracyjnych Stirlinga [4, 17, 23].

Urządzenia Stirlinga, które pierwotnie były zaprojektowane i budowane jako silniki, w ostatnich latach zaczęły być również stosowane do realizacji alternatywnych obiegów chłodniczych oraz pomp ciepła. Najbardziej obiecujące kierunki to chłodziarki Stirlinga, chłodziarki termoakustyczne (odmiana chłodziarki Stirlinga) oraz chłodziarki oparte na efekcie rozmagnesowania adiabatycznego do ekstremalnie niskich temperatur. Ponieważ urządzenia te charakteryzują się wysokim współczynnikiem efektywności, wdrożenie ich do masowej produkcji skutkowałoby obniżeniem zużycia energii związanej z eksploatacją klimatyzatorów, chłodziarek domowych oraz pomp ciepła. Dodatkowo stosowany w chłodziarkach Stirlinga jako gaz roboczy hel jest bezpieczny pod względem toksyczności i palności (Safety Group A1 wg ASHRAE) oraz charakteryzuje się ODP (Ozone Depletion Potential – potencjał niszczenia warstwy ozonowej) = 0,0.

Zalety i wady maszyn Stirlinga

W stosunku do silników ze spalaniem wewnętrznym opartych na obiegu Diesla czy Otto urządzenia Stirlinga mają wiele zalet.

Oprócz wspomnianej już wysokiej sprawności możemy wymienić większą trwałość wynikającą m.in. z braku wewnętrznego spalania oraz kontaktu części z paliwem i spalinami.

Jedynym elementem, który może mieć kontakt z czynnikami agresywnymi (np. ze spalinami), jest gorący wymiennik ciepła. Nie występują tutaj problemy spotykane w silnikach Otto, a związane ze spalaniem gazu wysypiskowego lub biogazu pozyskiwanego z fermentacji osadu ściekowego, wynikające z kontaktu wnętrza cylindrów z tlenkami krzemu i innymi związkami działającymi destrukcyjnie na ich elementy.

Mała liczba części ruchomych, brak rozrządu, zaworów oraz obciążeń udarowych mechanizmu przeniesienia napędu decyduje o dużej niezawodności silnika Stirlinga.

Zewnętrzne spalanie daje możliwość zastosowania praktycznie dowolnego źródła ciepła (dowolnego paliwa), które może być w postaci stałej, ciekłej lub gazowej. Nie ma przy tym praktycznie większych problemów ze zmianą paliwa na inne. Ciągły proces spalania powoduje znaczne obniżenie emisji zanieczyszczeń do środowiska, a ograniczone smarowanie olejowe lub wręcz jego brak – zmniejszenie zanieczyszczenia substancjami smarnymi.

W silnikach Stirlinga nie następuje wybuch mieszanki paliwowo-powietrznej, a rozprężanie i sprężanie gazu jest płynne, co skutkuje cichą pracą urządzenia.

Oczywiście urządzenia Stirlinga nie są maszynami idealnymi i w stosunku do tych samych konwencjonalnych silników opartych na obiegach Otto czy Diesla mają również i wady. Z najważniejszych można tutaj wymienić wysokie ciśnienie gazu roboczego, które jest konieczne do uzyskania dużej gęstości energii.

Duże ciśnienie czynnika oraz wysoka temperatura pracy wymiennika ciepła po stronie dostarczania energii wymusza zastosowanie do jego budowy bardzo drogich materiałów.

Brak smarowania olejem lub jego znaczne ograniczenie w węźle kinematycznym tłok – cylinder jest przyczyną bardziej skomplikowanego i trudniejszego rozwiązania technicznego tego skojarzenia w celu zapewnienia jego właściwej pracy.

Poza tym można jeszcze wymienić stałą prędkość obrotową w danych warunkach pracy, długi czas potrzebny na jej zmianę oraz wymagany dłuższy czas rozruchu, niezbędny w celu osiągnięcia przez silnik odpowiedniej temperatury pracy.

Stała prędkość nie stanowi jednak problemu w przypadku kogeneracji, gdzie z założenia pracuje się ze stałą prędkością.

Projektowanie urządzeń Stirlinga – wybrane aspekty

Model matematyczny

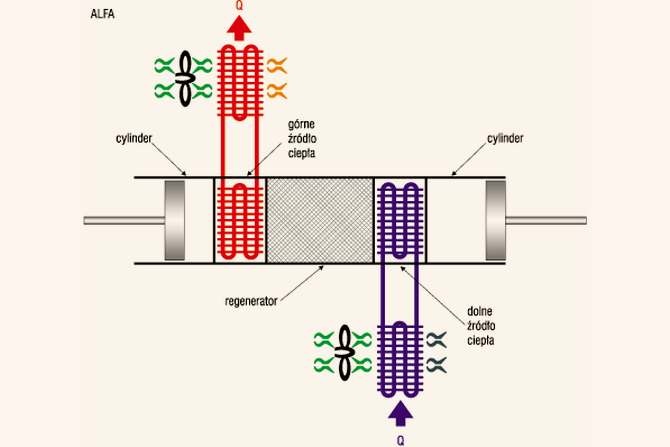

Ze względu na konstrukcję urządzenia realizujące obieg Stirlinga można podzielić pod względem konfiguracji geometrycznej na trzy grupy, tj. alfa, beta oraz gamma. Dodatkowo, jako kolejną konfigurację, można rozpatrywać tzw. urządzenia termoakustyczne z falą biegnącą [1, 2, 3, 4, 6].

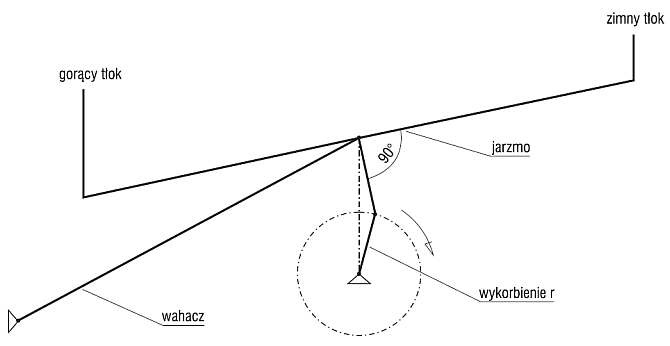

Największą efektywność osiągają urządzenia typu alfa. Wynika to z najmniejszej liczby procesów nieodwracalnych oraz najmniejszej przestrzeni szkodliwej spośród wszystkich konfiguracji. Wadą jest tu konieczność uszczelnienia obu tłoków. Rys. 1 (patrz: rysunek główny) przedstawia schemat konfiguracyjny urządzenia Stirlinga typu alfa.

W rzeczywistym urządzeniu Stirlinga gaz roboczy zamknięty jest w przestrzeni składającej się z cylindrów oraz wymienników ciepła, w tym regeneratora.

Podczas pracy urządzenia gaz przemieszcza się w przestrzeni roboczej i jest poddawany przemianom. Jednak nigdy nie dochodzi do sytuacji, w której opuszcza on całkowicie którykolwiek z elementów przestrzeni roboczej. Czynnik roboczy pozostaje podczas cyklu we wszystkich składowych przestrzeniach komory roboczej w temperaturze zależnej od tej przestrzeni. Stanowią one przestrzeń szkodliwą urządzenia i dąży się do ich minimalizacji.

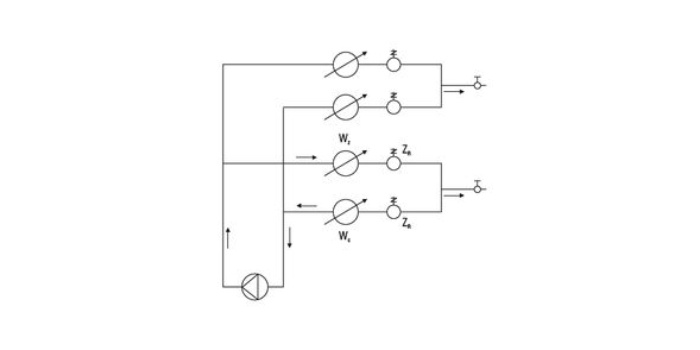

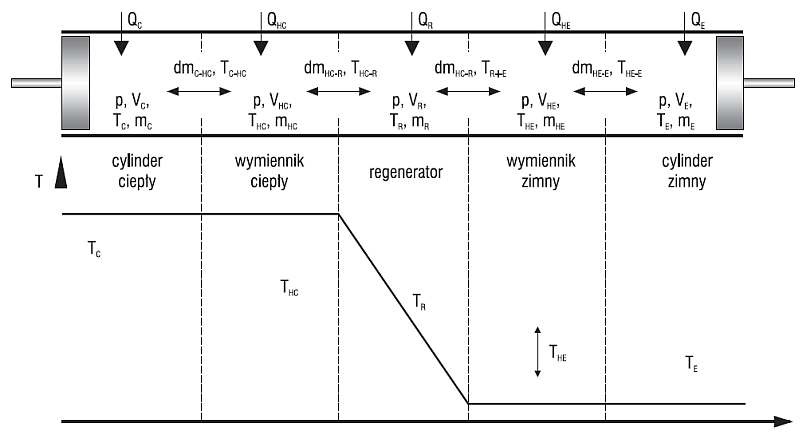

Dlatego do teoretycznej analizy obiegu najlepiej wykorzystać metody uwzględniające wyżej opisany charakter procesów zachodzących w maszynie Stirlinga, takie jak np. analiza Schmidta, która jest podstawowym i najprostszym narzędziem do wstępnego wymiarowania opisywanych urządzeń. Zakłada ona izotermiczne przemiany czynnika roboczego w cylindrach. W modelu zakłada się, że przemiany termodynamiczne zachodzą w poszczególnych sekcjach urządzenia, które są traktowane jako odrębne objętości kontrolne (rys. 2).

Rys. 2. Schemat dyskretyzacji przestrzeni maszyny Stirlinga w analizie Schmidta; rys. archiwum autora

Cykl pracy urządzenia (jeden obrót wału) dzieli się na elementarne kąty dΦ, w których stan gazu rozpatrywany jest jako ustalony.

Efektem końcowym są stany gazu w poszczególnych objętościach składowych przestrzeni roboczej w danych, dyskretnych chwilach cyklu Stirlinga (przy założeniu, że Φ = 2PI/częstotliwość).

Uzupełniając model o nieodwracalność poszczególnych procesów zachodzących w wymiennikach poprzez wprowadzenie oporów przepływu gazu oraz strat ciepła przez regenerator i obudowę urządzenia, można przeprowadzić optymalizację urządzenia, wyznaczając przesunięcie fazowe cylindrów.

Opracowany w ten sposób termodynamiczny model matematyczny z dyskretyzacją czasu pozwala na wyznaczenie wymiarów poszczególnych elementów urządzenia, tj. wymienników ciepła, regeneratora, cylindrów oraz skoku tłoka i kąta przesunięcia fazowego [7, 9, 12, 15, 19, 24, 25].

Gaz roboczy, ciśnienia napełniania

Oprócz samej konstrukcji silnika na jego sprawność ma również wpływ rodzaj zastosowanego gazu roboczego. Spośród gazów technicznych najczęściej mających zastosowanie w urządzeniach Stirlinga należy wymienić hel, wodór oraz powietrze [8, 13, 14, 21, 24, 25, 27]. Największą sprawność wykazują silniki, gdzie jako gazu roboczego użyto wodoru oraz helu, ponieważ z analizy termodynamicznej wynika, że sprawność urządzenia rośnie wraz z wykładnikiem izentropy oraz indywidualnej stałej gazowej. Pozostałe parametry mające wpływ na sprawność to m.in. współczynnik lepkości dynamicznej oraz współczynnik przewodności cieplnej.

Z tych trzech wymienionych gazów technicznych najlepsze parametry mają wodór oraz hel. Zastosowanie wodoru i helu zapewnia dużą sprawność regeneratora i wymienników ciepła przy równoczesnych małych stratach ciśnienia na przepompowanie gazu przez pakiet wymienników.

Wodór pomimo łatwej dostępności oraz niskiej ceny nie jest chętnie stosowany, nie tyle ze względów bezpieczeństwa, co z powodu, że w wysokich temperaturach ulega dyfuzji i bardzo łatwo przenika przez ścianki i uszczelnienia. Wiąże się to z koniecznością jego okresowego uzupełniania.

Z kolei powietrze, mimo że jest tanie i łatwo dostępne, ze względu na dużo niższe parametry termodynamiczne jest jak na razie rzadziej brane pod uwagę jako gaz roboczy podczas projektowania silnika Stirlinga. Najczęściej więc gazem roboczym stosowanym w tych urządzeniach jest hel.

Jednym z trudniejszych zadań stojących przed projektantami jest uszczelnienie zamkniętej porcji gazu w komorze roboczej maszyny Stirlinga (szczególnie dotyczy to przypadku, gdy gazem roboczym jest wodór oraz, w mniejszej skali, hel).

Jak wspomniano, w celu osiągnięcia wysokiej gęstości energii uzyskiwanej w silniku (stosunku mocy silnika do jego masy) wskazane jest jak największe ciśnienie robocze w komorze urządzenia.

Zastosowanie skrzynki korbowej pracującej w ciśnieniu atmosferycznym (np. SOLO) wymaga uszczelnienia pierścieniowego poddawanego dużej różnicy ciśnień, które wynika z różnicy ciśnienia panującego chwilowo w przestrzeni roboczej (ciśnienie średnie + 1/2 amplitudy ciśnienia) oraz ciśnienia atmosferycznego. Z tego powodu lepszym rozwiązaniem jest skrzynka korbowa ciśnieniowa.

Urządzenie (zarówno przestrzeń robocza, jak i skrzynka korbowa) jest wtedy napełnione czynnikiem o średnim ciśnieniu pracy. Można założyć, że zmiany ciśnienia w relatywnie dużej (w porównaniu z przestrzenią roboczą) objętości gazu wypełniającego skrzynkę korbową wynikające z adiabatycznego sprężania poprzez ruch elementu roboczego (tłoka) są pomijalne. W tym rozwiązaniu maksymalna różnica ciśnień, jakiej poddawane jest uszczelnienie tłoka, wynika jedynie z 1/2 amplitudy ciśnienia, co oznacza, że jest kilkukrotnie niższa niż w przypadku skrzynki korbowej pracującej w ciśnieniu atmosferycznym.

Rozwiązanie to wymaga napełnienia znacznie większą porcją gazu całego urządzenia, ale uszczelnienie staje się znacznie prostsze, gdyż jest realizowane na złączach kołnierzowych, a nie na ruchomym elemencie, którym jest tłok. Dzięki temu raz napełnione urządzenie nie będzie wymagało okresowego dopełniania stosowanego w urządzeniach bez ciśnieniowej skrzynki korbowej.

Czynione są próby zastosowania powietrza lub azotu jako gazu roboczego (zamiast wodoru i helu), godząc się z obniżeniem sprawności urządzenia, ale zyskując na zmniejszeniu problemów z uszczelnieniem.

Regenerator

Wskaźniki pracy urządzenia realizującego obieg Stirlinga zależą przede wszystkim od sprawności takich elementów, jak nagrzewnica, chłodnica i regenerator.

Żeby uzyskać największą sprawność obiegu teoretycznego Stirlinga, należy zapewnić największą temperaturę gorącego źródła, najdoskonalszą regenerację ciepła w regeneratorze oraz jak najniższą temperaturę w cylindrze kompresyjnym.

Częścią regeneratora odpowiadającą za procesy wymiany ciepła oraz charakterystykę pracy jest wkład, który w celu uzyskania wysokiej sprawności powinien się charakteryzować małym promieniem hydraulicznym (0,1–0,2 mm) kanałów (lub porów), poprzez które przepływa gaz, wysokim współczynnikiem dyfuzyjności cieplnej w kierunku prostopadłym do przepływu gazu oraz małą przewodnością cieplną w kierunku przepływu gazu. Jest to konieczne w celu utrzymania na podobnym poziomie temperatury matrycy oraz gazu w przekroju poprzecznym do przepływu. Dodatkowo duża pojemność cieplna wkładu jest wymagana w celu zapobieżenia wahaniom temperatury wpływającym na różnicę temperatur na wylotach z regeneratora.

Wymienione cechy mają bardzo istotny wpływ na prawidłowe działanie regeneratora. Spełnienie tych wszystkich wymagań nie jest możliwe, ponieważ często wykluczają się one wzajemnie i zaprojektowanie efektywnego wymiennika pociąga za sobą konieczność kompromisu. W praktyce tworzy się modele matematyczne regeneratorów i poddaje je optymalizacji.

We współcześnie produkowanych regeneratorach stosuje się materiały ceramiczne lub metalowe. Zwykle wyższe sprawności wykazują regeneratory ceramiczne, gdyż mniejszy wpływ na obniżenie sprawności mają wahania temperatury matrycy niż przewodność cieplna wzdłuż przepływu (rys. 3).

![Rys. 3. Przykład wkładu płytkowego

regeneratora wykonanego z materiału

ceramicznego [25]](https://www.rynekinstalacyjny.pl/media/cache/typical_view/data/202104/wybrane-aspekty-projektowania-rys3.jpg)

Rys. 3. Przykład wkładu płytkowego regeneratora wykonanego z materiału ceramicznego [25]; rys. arch. autora

Na podstawie wieloletnich badań oraz doświadczeń związanych z budową maszyn Stirlinga można stwierdzić, że najlepszymi materiałami na wkłady regeneratora stanowiących jego złoże są [6, 8, 13, 18, 20, 25, 27]:

- kulki ceramiczne lub metalowe,

- materiał ceramiczny w formie cienkich płytek lub pianki,

- skrętki z drutu metalowego,

- wełna metalowa,

- metal gąbczasty,

- druty metalowe o kształcie falistym umieszczone wewnątrz metalowych rurek prostoliniowych,

- siatka druciana,

- metalowe rurki prostoliniowe.

Podsumowując, regeneratory muszą mieć w założeniu dużą sprawność wymiany ciepła przy jednocześnie małych oporach przepływu czynnika, niską cenę oraz odpowiednią trwałość w temperaturach pracy.

Węzeł kinematyczny tłok – cylinder

Obieg gazu w maszynach realizujących obieg Stirlinga jest obiegiem zamkniętym, w którym gaz nie jest wymieniany, a instalacja przez cały okres eksploatacji powinna być szczelna. W niektórych rozwiązaniach konstrukcyjnych muszą być stosowane dodatkowe zapasowe zbiorniki gazu roboczego w celu jego uzupełniania w razie wystąpienia drobnych nieszczelności.

W urządzeniach, w których węzeł kinematyczny tłok – cylinder jest smarowany olejami, bezpośredni kontakt oleju smarnego i gazu powoduje jego przemieszczanie w postaci mikrokropel. Z tego powodu w urządzeniu Stirlinga działającym jako hermetyczne zastosowanie smarowania olejem cylindrów jest kłopotliwe lub wręcz niemożliwe.

Jednym z najbardziej istotnych problemów jest możliwość przedostawania się oleju do szczelin regeneratora. Szczeliny te charakteryzują się małym promieniem hydraulicznym w celu osiągnięcia dużej sprawności regeneratora i dlatego pracujące w urządzeniu grupy tłokowe powinny być wykonane jako bezolejowe, tzn. pracujące w warunkach tarcia technicznie suchego.

Takie rozwiązanie wymusza zastosowanie zupełnie innych niż w tradycyjnych sprężarkach czy silnikach materiałów, zarówno na gładzie cylindrów, jak i pierścieni tłokowych [5, 11, 15, 16, 22, 25]. Tuleje cylindryczne mogą być wykonane ze stopu na bazie aluminium, a pierścienie tłokowe z kompozytu opartego na policzterofluoroetylenie (nazwy handlowe to m.in. Teflon i Tarflen).

Badania [5, 11, 22] potwierdziły, że właściwości tribologiczne (tarcia) takiego skojarzenia zapewniają lepszą współpracę ślizgową niż pierścieni tarflenografitowych z gładziami wykonanymi ze stali stopowych i powierzchni chromowanych.

Warstwa tlenkowa, która tworzy gładź cylindra, ma strukturę włóknisto-kanalikową. Ponieważ kanaliki rozchodzą się w kierunku prostopadłym do gładzi (rys. 4), umożliwia to wprowadzenie do porów dodatkowego materiału w celu jeszcze większego zmniejszenia tarcia i zużycia warstwy tlenkowej.

Są to skojarzenia nowej generacji, których właściwości tribologiczne (tarcia) mogą być regulowane w sposób zaplanowany poprzez zastosowanie odpowiedniej technologii wykonania.

Mechanizmy robocze

Mechanizm roboczy, którego zadaniem jest realizacja obiegu cieplnego, jest bardzo ważnym elementem urządzenia czy maszyny. Jego cechy konstrukcyjne i eksploatacyjne niejednokrotnie decydują o tzw. dobroci urządzenia. W czasie eksploatacji urządzenia podlega on oddziaływaniu różnorodnych i zmiennych w czasie obciążeń, które są wynikiem oddziaływania czynników zewnętrznych i wewnętrznych.

Spośród dostępnych rozwiązań należy zawsze wybierać te, które będą optymalne pod względem funkcjonalności oraz korzyści technicznych i ekonomicznych.

Projektując mechanizm przeniesienia napędu, należy zwrócić uwagę przede wszystkim na następujące aspekty:

- obciążenie,

- stateczność,

- dobór materiału,

- elementy związane konstrukcyjnie,

- względy ekonomiczne.

Szczególnie ważny jest dobór materiału, który w każdym przypadku musi sprostać stawianym wymaganiom technicznym.

Najczęściej spotykanym rozwiązaniem służącym zamianie ruchu postępowo-zwrotnego tłoków na ruch obrotowy jest klasyczny mechanizm korbowy, który może być i jest stosowany we wszystkich odmianach urządzenia Stirlinga.

Siła osiowa działająca w korbowodzie rozkłada się na dwie siły: prostopadłą i równoległą do denka tłoka.

Siła równoległa jest siłą boczną działającą prostopadle do powierzchni gładzi cylindra. Powoduje ona chwilowe jednostronne dociśnięcie tłoka do gładzi i w ten sposób nadmierne zużywanie się elementów kinematycznych.

W przypadku skojarzenia tłok – cylinder o ograniczonym smarowaniu lub wręcz bezolejowym skutkuje to wzrostem siły tarcia i rozszczelnieniem się układu. Dlatego w maszynach Stirlinga dąży się do eliminacji tej składowej siły lub znacznego jej ograniczenia.

Z tego powodu poszukuje się innych rozwiązań, których celem jest redukcja tych sił i związana z tym poprawa warunków pracy elementu uszczelniającego. Można tutaj wymienić choćby opatentowany w Stanach Zjednoczonych mechanizm Ross-Yoke (rys. 5).

Jest on znacznie bardziej skomplikowany od mechanizmu korbowodowego, a dokładny opis matematyczny jest bardzo złożony.

Działanie mechanizmu polega na tym, że ruch obrotowy wykorbienia r powoduje ruch wahadłowy końców jarzma zawieszonego na wahaczu, do końców którego przymocowane są korbowody z tłokami silnika. Był on stosowany w przeszłości np. w urządzeniach zbudowanych przez firmę Philips i Cambridge University.

Mechanizm Ross-Yoke daje bardzo małą wartość siły bocznej, a równocześnie nie wymaga stosowania wodzików, jakie zastosowano w rozwiązaniach komercyjnych typu Solo Stirling 161 (Solo) lub V160 (United Stirling).

Dokładny model matematyczny mechanizmu Ross-Yoke pozwala określić rozkład sił we wszystkich jego elementach, wyrównoważenie sił masowych, ale również zwymiarowanie oraz dobór elementów samego mechanizmu roboczego [25].

Wadą mechanizmu Ross-Yoke jest to, że jego wymiary determinują wymiary geometryczne silnika. Dotyczy to średnicy cylindrów oraz skoku tłoków.

Te dwa parametry są ściśle powiązane z wymiarami jarzma mechanizmu (rys. 5).

Z innych mechanizmów zastosowanych w silnikach Stirlinga można wymienić m.in. mechanizm romboidalny czy ze skośną tarczą.

Wnioski

Optymalizacja procesu termodynamicznego, zmniejszenie ciśnienia roboczego, zmniejszenie prędkości obrotowej oraz zastosowanie nowych materiałów to wyzwania, przed którymi w dalszym ciągu stoją konstruktorzy, a ich spełnienie mogłoby się przyczynić do znacznego obniżenia ceny urządzeń Stirlinga i ich większej popularyzacji.

Już budowane urządzenia Stirlinga mogą być alternatywą dla stosowanych powszechnie silników cieplnych ze spalaniem wewnętrznym oraz chłodziarek realizujących obieg Lindego. W ciągu ostatnich kilku dekad firmy zaprojektowały i zbudowały urządzenia realizujące obieg Stirlinga mogące znaleźć zastosowanie w agregatach kogeneracyjnych, pojazdach, statkach powietrznych, okrętach, gazowych pompach ciepła czy jako dodatkowe źródło mocy w różnych urządzeniach.

Naukowcy wraz z inżynierami wracają do koncepcji maszyny Stirlinga, ponieważ jej cechy, takie jak wysoka sprawność energetyczna, zwarta i względnie prosta konstrukcja, elastyczność w doborze źródła zasilania i obojętny dla środowiska czynnik roboczy, wpisują się niemal idealnie we współczesne uwarunkowania. Powrót do znanej od niemal 200 lat idei obiegu Stirlinga jest możliwy dzięki znacznemu postępowi w inżynierii materiałowej oraz rozwojowi technik komputerowych.

Przykładem spektakularnego zastosowania silników Stirlinga ze względu na ich zalety są okręty podwodne – szwedzkie typu A26 z silnikami Stirlinga MkIV budowane przez stocznię Kockmus oraz okręty japońskie typu Soryu produkowane przez Kawasaki Heavy Industries. Użytkownicy cenią sobie szczególnie łatwość ich utrzymania, bardzo niską awaryjność oraz, co ważne, niski koszt w stosunku do innych napędów alternatywnych mających zastosowanie na okrętach podwodnych.

Literatura

- Andraka C.E. et al., Solar Heat Pipe Testing of the Stirling Thermal Motors 4-120 Stirling Engine, Paper No. 96306, Proceedings of the IECEC, Washington, D.C., 1996.

- Nuorkivi A. Skojarzone wytwarzanie ciepła i energii elektrycznej (CHP). Ciepłownictwo (DH), Krajowa Agencja Poszanowania Energii S.A.

- Backhaus S., Swift G.W., A thermoaccustic Stirling heat engine, „Journal of the Acoustical Society of America” 107:3148-3166, June 2000.

- Biedermann F. et al., Small-scale CHP Plantbased on a 75kWel Hermetic Eight Cylinder Stirling Engine for Biomas Fuels – Development, Technology and Operating Experiences, 2nd World Conference and Exhibition on Biomas for Energy, Industry and Climate Protection, 10–14 May, Rome, Italy.

- Borelowski M., Wołek M., Wrona J., Badania właściwości bezsmarowych skojarzeń ślizgowych dla sprężarek chłodniczych, Monografia 225: „Wybrane zagadnienia ochrony powietrza w inżynierii cieplnej”, Wydawnictwo Politechniki Krakowskiej nr 225, Kraków 1998, s. 41–55.

- Chen N.C.J., Griffin F.P., A Review of Stirling Engine Mathematical Models, Oak Ridge National Laboratory.

- Thombarea D.G., Verma S.K., Technological development in the Stirling cycle engines, „Renewable and Sustainable Energy Reviews”, 2008.

- Finkelstein T., Organ A., Air engines, The American Society of Mechanical Engineers, New York 2001.

- Urieli I., Berchowitz D., Stirling Cycle Engine Analysis, Intl. Public Service, 1984.

- Kirillov N.G., Power Units Based on Stirling Engines: New Technologies Based on Alternative Fuels, „Russian Engineering Research” Vol. 28, No. 2/2008, p. 104–110.

- Wołek M., Gołąb A., Sprężarki tłokowe nie zanieczyszczające olejem smarnym środowiska, Monografia 195, Wydawnictwo Politechniki Krakowskiej, Seria: „Inżynieria Sanitarna i Wodna”, Kraków 1995.

- Chen N.C.J., Griffin F.P., A Review of Stirling Engine Mathematical Models, Oak Ridge National Laboratory.

- Organ A., The Regenerator and the Stirling Engine, Mechanical Engineering Publications Limited, London 1997.

- Petersen H., The properties of helium, Danish Atomic Egergy Commission, Research Establishment Riso Report No. 224.

- Prymon M., Wrona J., Stirling cycle as an alternative in the construction of refrigeration machinery, „Czasopismo Techniczne” IS. 28, rok 109, No. 4-Ś/2012, p. 157–165.

- Schnotale J., Wrona J., Gołąb A., Wyniki badań sprężarki tłokowej bezolejowej, Investigation of a non-lubricated reciprocating compressor, X International Conference Air Conditioning Protection & District Heating, Wrocław – Szklarska Poręba, June 2002, p. 509–514.

- Stirling engine assessment, EPRI, Palo Alto, Ca: 2002, 1007317.

- Swift G. W., Thermoacoustics: A unifying perspective for some engines and refrigerators, Los Alamos National Laboratory, Acoustical Society of America, 2002.

- Finkelstein T., Organ A.J., Air Engine, ASME Press, 2001.

- Thombarea D.G., Verma S.K., Technological development in the Stirling cycle engines, „Renewable and Sustainable Energy Reviews”, 2008.

- Walker G., Stirling engines, Oxford 1980.

- Wołek M., Wrona J., Borelowski M. et al., Nowe materiały skojarzeń ślizgowych bezsmarowych umożliwiające ograniczenie emisji ozonodestrukcyjnych dla jonosfery freonów, Projekt badawczy nr 7S 201 063 05, Politechnika Krakowska, Kraków.

- Wrona J., Cogeneration unit ACSS1 with Stirling engines as an alternative for generators-powered by internal combustion engines, „Europejski wymiar bezpieczeństwa energetycznego a ochrona środowiska : bezpieczeństwo – edukacja – gospodarka – ochrona środowiska – polityka – prawo – technologie”, Fundacja na rzecz Czystej Energii, Poznań 2014.

- Wrona J., Stirling machines selected design issues and problem solutions based on the cooling appliance design example, „Aktualne zagadnienia energetyki”, Wrocław 2014.

- Wrona J., Prymon M., opracowania własne niepublikowane.

- Yuki Uedaa, Tetsushi Biwaa, Taichi Yazakib, Uichiro Mizutania, Construction of a thermoacoustic Stirling cooler, „Physica” B 329–333 (2003) 1600 –1601.

- Żmudzki S., Silniki Stirlinga, WNT, Warszawa 1993.

- Materiały: ThyssenKrupp Marine Systems AB.

- Dyrektywa Parlamentu Europejskiego i Rady 2009/28/WE z dnia 23 kwietnia 2009 r. w sprawie promowania stosowania energii ze źródeł odnawialnych zmieniająca i w następstwie uchylająca dyrektywy 2001/77/WE oraz 2003/30/WE (Dz. Urz. UE L 140.16 z 5.06.2009).

![Rys. 4. Przełom poprzeczny warstwy tlenkowej

(pow. 300×) [5]](https://www.rynekinstalacyjny.pl/media/cache/typical_view/data/202104/wybrane-aspekty-projektowania-rys4.jpg)