Niezawodność i trwałość instalacji chłodniczych i pomp ciepła

W pracach teoretycznych oraz w wielu dokumentach normalizacyjnych podawane są różne definicje pojęcia niezawodności i trwałości

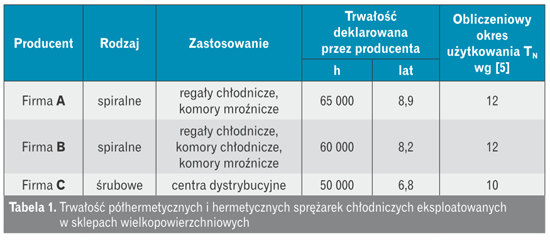

tab. Autor

Projektowanie układów chłodniczych i pomp ciepła zależy m.in. od postępu technicznego w dziedzinie konstrukcji ich elementów składowych i systemów sterowania oraz ograniczeń prawnych i normatywnych. Duża liczba ogniw w instalacjach różniących się budową i właściwościami oraz synergia zachodzących w nich procesów cieplno-przepływowych przebiegających w warunkach wysokiego ciśnienia i zmiennej temperatury wymagają zwrócenia uwagi na niezawodność i trwałość projektowanych instalacji.

Zobacz także

Mastervent Tomasz Miliński Skuteczność odpylania jako istotny aspekt bezpieczeństwa pracy

Emisja pyłów powstających w procesach technologicznych jest jednym z poważniejszych problemów stwarzających zagrożenie dla osób przebywających w ich otoczeniu. Głównymi źródłami pyłów są procesy cięcia...

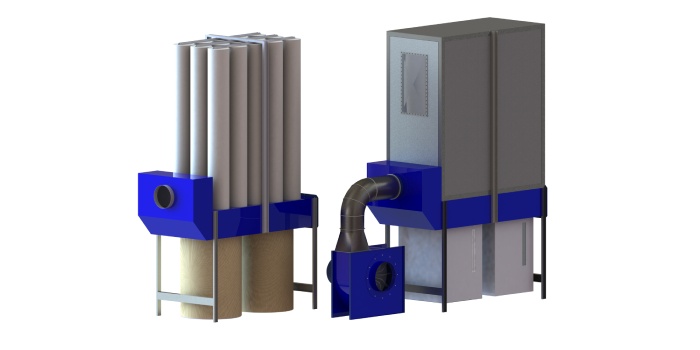

Emisja pyłów powstających w procesach technologicznych jest jednym z poważniejszych problemów stwarzających zagrożenie dla osób przebywających w ich otoczeniu. Głównymi źródłami pyłów są procesy cięcia materiałów, transportowania, szlifowania i polerowania. Pyły są nie tylko zagrożeniem zdrowotnym, ale również mogą być przyczyną wybuchu.

Mastervent Tomasz Miliński Urządzenia do pochłaniania zanieczyszczeń i obliczanie ilości powietrza odciąganego

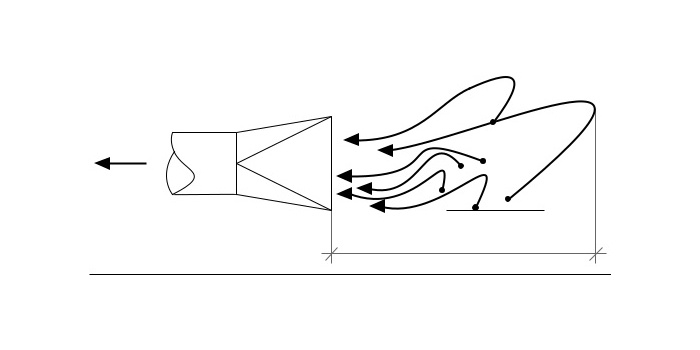

Skuteczny odciąg zanieczyszczonego powietrza to problem wielu zakładów produkcyjnych. Źle wykonana wentylacja miejscowa w miejscu obróbki materiałów może powodować gromadzenie się pyłu na stanowisku pracy...

Skuteczny odciąg zanieczyszczonego powietrza to problem wielu zakładów produkcyjnych. Źle wykonana wentylacja miejscowa w miejscu obróbki materiałów może powodować gromadzenie się pyłu na stanowisku pracy oraz w jego okolicach, co w konsekwencji może doprowadzić do powstania tzw. obłoku pyłowego, a niewielkie zaiskrzenie mechaniczne lub otwarty ogień mogą spowodować wybuch.

Panasonic Marketing Europe GmbH Sp. z o.o. Energooszczędne rozwiązania grzewcze i chłodnicze dla hoteli

Podczas projektowania obiektów hotelarskich coraz ważniejsze dla architektów oraz projektantów branżowych stają się kwestie związane z racjonalnym zużyciem energii. Efekt ten jest osiągany poprzez zastosowanie...

Podczas projektowania obiektów hotelarskich coraz ważniejsze dla architektów oraz projektantów branżowych stają się kwestie związane z racjonalnym zużyciem energii. Efekt ten jest osiągany poprzez zastosowanie rozwiązań architektoniczno-budowlanych, które zmniejszają potrzeby cieplne budynku oraz likwidują mostki termiczne. Stosuje się też systemy instalacyjne, które zapewniają odpowiedni komfort cieplny, zmniejszają koszty eksploatacyjne budynku oraz podnoszą prestiż ekologiczny obiektu. Jakie rozwiązania...

W artykule:• Informacje ogólne

|

Instalacje chłodnicze i pompy ciepła, których zadaniem jest transport ciepła z niższego poziomu temperatury na wyższy, są obiektami złożonymi z wielu elementów o różnej niezawodności i trwałości eksploatacyjnej.

Niezawodność (Reliability) jest jedną z najważniejszych cech każdego obiektu technicznego, a zatem i instalacji chłodniczych oraz pomp ciepła. Badania i analizy tej cechy urządzeń to przedmiot dyscypliny naukowej – teorii niezawodności.

Teoria niezawodności, oparta głównie na teorii prawdopodobieństwa i teorii procesów losowych (stochastycznych), jest obecnie rozwiniętą dyscypliną naukową o szeroko rozbudowanym aparacie matematycznym. Teoria niezawodności najlepiej rozwinęła się w elektronice i energetyce, a najwolniej i z największymi oporami przyjmowana jest w technice instalacyjnej. Przyczyną jest stosunkowo duża liczba ogniw w instalacjach, różniących się budową i właściwościami, oraz synergia zachodzących w nich procesów cieplno-przepływowych, przebiegających w warunkach wysokiego ciśnienia i zmiennej temperatury. Utrudnia to zastosowanie analizy statystycznej, tym bardziej, że brakuje dostatecznej liczby wiarygodnych informacji na temat awaryjności instalacji.

Między innymi ze względu na dążenie do ograniczenia liczby awarii powszechnie stosuje się metodę projektowania instalacji „na pierwsze uszkodzenie ogniwa”. Aby jednak ograniczyć skutki awarii i koszt ich usuwania, w instalacji wprowadza się celowo słabe ogniwa w formie urządzeń zabezpieczających (zawory bezpieczeństwa i elementy zabezpieczające presostaty, termostaty itp.). Elementy te chronią instalację, a właściwe jej elementy, przed przekroczeniem dopuszczalnych wartości parametrów roboczych (ciśnienia lub temperatury), które mogłyby doprowadzić do niebezpiecznych awarii.

Niezawodność i trwałość instalacji lub jej elementu to uzyskanie żądanego prawdopodobieństwa niezawodnej pracy w warunkach zadanego obciążenia w okresie nie krótszym niż założony lub gwarantowany przez producenta urządzenia albo wykonawcę instalacji.

W pracach teoretycznych oraz w wielu dokumentach normalizacyjnych podawane są różne definicje pojęcia niezawodności i trwałości. Definicje te można podzielić na dwie grupy.

Pierwszą grupę stanowią określenia utożsamiające niezawodność z jedną z jej liczbowych miar. W takim przypadku pod pojęciem niezawodności należy rozumieć stopień pewności, że urządzenie (instalacja lub jej element) spełni postawione przed nim zadanie, polegające na właściwym wykonywaniu przez urządzenie określonych funkcji w określonym czasie i określonych warunkach eksploatacji [1].

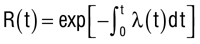

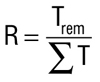

Jako miarę niezawodności przyjmuje się prawdopodobieństwo spełnienia tego zadania R, które opisywane jest zależnością:

(1)

(1)

gdzie:

l – prawdopodobieństwo wystąpienia uszkodzenia urządzenia (układu, elementu) w jednostce czasu, niekiedy nazywane intensywnością uszkodzeń,

l(t) – funkcja intensywności występowania uszkodzeń w zależności od czasu.

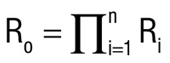

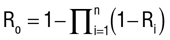

Każdy obiekt, a więc i instalacja, jest na ogół złożony z wielu elementów o różnej niezawodności, które mogą być połączone szeregowo lub równolegle. Jeżeli niezawodność poszczególnych elementów składowych wynosi Ri, to niezawodność całego obiektu oblicza się z zależności:

- połączenie szeregowe:

(2)

(2)

- połączenie równoległe:

(3)

(3)

Ze wzorów (2) i (3) wynika, że przy szeregowym połączeniu elementów niezawodność układu będzie mniejsza niż niezawodność jego elementów składowych Ro < Ri, natomiast przy połączeniu równoległym większa: Ro > Ri.

A zatem żeby zwiększać niezawodność układu, należy stosować elementy o możliwie dużej niezawodności lub elementy o małej niezawodności łączyć równolegle.

W praktyce stosowane jest również węższe pojęcie – niezawodność eksploatacyjna, która jest zdefiniowana jako prawdopodobieństwo, że urządzenie znajdujące się w stanie przydatności w chwili rozpoczęcia eksploatacji będzie pracowało bezawaryjnie w czasie T1, jeżeli uszkodzenia będą mogły być usunięte w czasie T2 dopuszczalnej przerwy w funkcjonowaniu. A więc w tym przypadku miarą niezawodności jest czas; jest to pojęcie niezawodności zaliczane do drugiej grupy jej definicji.

Do tej drugiej grupy należą określenia traktujące niezawodność urządzeń jako cechę – właściwość. W tym przypadku niezawodność oznacza zdolność urządzenia do zachowania przydatności w określonych warunkach pracy i w określonym czasie. Niezawodność według tego określenia to zdolność urządzenia (lub jego elementu) do wykonywania określonych funkcji w określonych warunkach eksploatacyjnych.

Sformułowania terminów należące do drugiej grupy wydają się słuszniejsze i bardziej przydatne w praktyce, ponieważ określają niezawodność w sposób ogólniejszy, pozostawiając swobodę w zakresie wyboru jej miary i wskaźnika zależnie od badanej właściwości, przy czym jest ona najczęściej wyrażana w jednostkach czasu.

W technicznym rozumieniu w pojęciu niezawodności mieszczą się też inne cechy urządzenia, jak np.: bezawaryjność, naprawialność, podatność naprawcza [1, 2].

Właściwość urządzenia polegająca na ciągłym zachowywaniu stanu przydatności w określonym przedziale czasu nazywana jest bezawaryjnością urządzenia, a właściwość polegająca na przechodzeniu urządzenia do stanu przydatności po dokonaniu naprawy (wymiany) elementów niezdatnych nazywana jest naprawialnością.

Właściwość obiektu technicznego nazywana niezawodnością ujawnia się w formie powstawania uszkodzeń (zakłóceń). Uszkodzenie jest zdarzeniem losowym zachodzącym w urządzeniu lub instalacji (np. jej rozhermetyzowanie połączone na ogół z wypływem czynnika, pogorszenie właściwości eksploatacyjnych w wyniku korozji i erozji itp.), doprowadzającym do utraty możliwości spełniania przez urządzenie określonych i wymaganych funkcji; np. uszkodzeniem instalacji nazywa się zdarzenie losowe polegające na utracie przez nią sprawności wskutek uszkodzenia jej elementów składowych.

Przyczynami uszkodzeń mogą być:

- błędy konstrukcyjne,

- wady technologiczne,

- błędy eksploatacyjne,

- starzenie się (zużywanie) instalacji.

Niezawodność to zatem zdolność instalacji lub jej elementu do spełniania wymaganych funkcji i utrzymania wskaźników eksploatacyjnych (np. temperatury w obiektach chłodzonych lub ogrzewanych i zużycia energii) w zadanych przedziałach i określonych warunkach eksploatacji w ciągu wymaganego czasu.

Stosując definicje niezawodności należące do drugiej grupy, niezawodność R sprężarki, podstawowego elementu instalacji chłodniczej i pompy ciepła, można zdefiniować wzorem:

(4)

(4)

gdzie:

Trem – okres pracy między dwoma kolejnymi remontami spowodowanymi zakłóceniami,

ΣT – czas pracy sprężarki.

Oprócz niezawodności instalację chłodniczą lub pompę ciepła charakteryzuje także trwałość.

Trwałość (okres życia – LC /ang. Life Cycle/ lub długowieczność) to właściwość instalacji lub jej elementu charakteryzująca się pozostawaniem w stanie przydatności do właściwej pracy (z określoną sprawnością) z koniecznymi przerwami na obsługę techniczną i remonty, aż do granicznego stanu określonego w dokumentacji technicznej. Trwałość jest niekiedy określana jako resurs techniczny urządzenia.

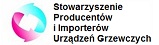

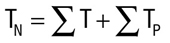

W analizach dotyczących trwałości instalacji lub jej elementów wprowadza się pojęcie obliczeniowego okresu użytkowania TN. Jest to okres użytkowania elementu wykorzystywany do obliczeń trwałości instalacji lub urządzeń oraz analiz ekonomicznych.

Według VDI 2061 oraz Wytycznych PORT PC [5, 6, 7] wartość obliczeniowego okresu użytkowania TN nie musi odpowiadać okresowi trwałości technicznej. Może być ona mniejsza, gdy pojawi się oszczędniejsze rozwiązanie techniczne, a zatem uzasadniona może być wymiana instalacji lub jej elementów na nowsze. Taka zasada może być zastosowana również wtedy, gdy zmienią się uwarunkowania prawne lub stan techniki.

Obliczeniowy okres użytkowania TN stanowi wartość empiryczną i rozpoczyna się w chwili przekazania instalacji do eksploatacji. Faktyczny okres użytkowania może być dłuższy lub krótszy niż założony. W zasadzie obliczeniowy okres użytkowania kończy się wtedy, gdy koszty remontu i naprawy oraz koszty odtworzenia elementu instalacji są tak wysokie, że działania te są całkowicie nieopłacalne w porównaniu z kosztem zakupu nowego elementu.

W powyższej definicji koszt odtworzenia instalacji lub jej elementu oznacza inwestycję odtworzeniową, która jest konieczna z uwagi na starzenie się, uszkodzenie instalacji lub postęp techniczny i technologiczny [7].

Należy pamiętać, że odtworzenie dotyczy składnika aktywów w całości. Tylko tego rodzaju aktywa mogą być traktowane i ujmowane jako koszty odtworzenia. W przypadku odtworzenia częściowego należy uwzględnić późniejsze nakłady na odtworzenie pozostałej części instalacji. Ponadto należy odróżnić pojęcie odtworzenie od naprawy, która ma na celu bieżące utrzymanie gotowości eksploatacyjnej urządzenia lub instalacji, przy czym jako naprawę należy rozumieć działania podejmowane w celu przywrócenia stanu sprawności instalacji lub urządzenia (nie obejmują one udoskonaleń).

Trwałość określana jest na podstawie wyników badań statystycznych i podawana przez producenta urządzenia lub wykonawcę instalacji; trwałość urządzenia jest wyznaczana na podstawie znormalizowanych procedur.

Trwałość podstawowego elementu instalacji chłodniczej lub pompy ciepła, np. sprężarki hermetycznej, określa wzór:

(5)

(5)

gdzie:

ΣT – czas pracy sprężarki,

ΣTP – łączny czas postoju sprężarki.

Wartość TN nie musi odpowiadać okresowi trwałości technicznej elementu lub instalacji. Może być ona znacznie krótsza, gdy na rynku pojawi się oszczędniejsze rozwiązanie techniczne, a zatem celowa będzie wymiana elementu, np. silników elektrycznych wentylatorów lub całych zespołów pompowych. Ta sama zasada obowiązuje, gdy zmienią się uwarunkowania prawne (np. konieczność stosowania czynników chłodniczych o wartości GWP < 150) lub wymagania dotyczące efektywności energetycznej.

Istnieje zasadnicza różnica między pojęciem niezawodności i trwałości. Niezawodność bowiem zapewnia normalne funkcjonowanie urządzenia w każdym przypadku jego zastosowania. Trwałość zaś zapewnia długotrwałe zachowanie niezawodności i możliwość wykorzystania urządzenia. Im większa niezawodność urządzenia, tym mniejsze prawdopodobieństwo jego uszkodzenia, a w razie wystąpienia uszkodzenia daje się ono możliwie łatwo i szybko naprawić. Trwałe natomiast jest takie urządzenie, które można możliwie długo użytkować zgodnie z przeznaczeniem, niezależnie od liczby uszkodzeń, jakie wystąpią w czasie użytkowania i mogą zostać łatwo usunięte.

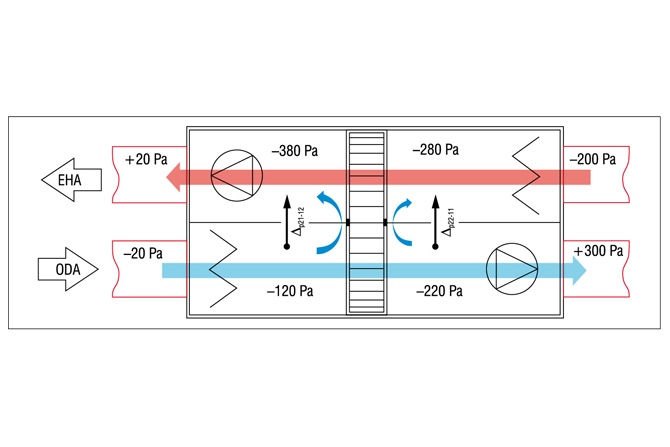

Informacje ogólne

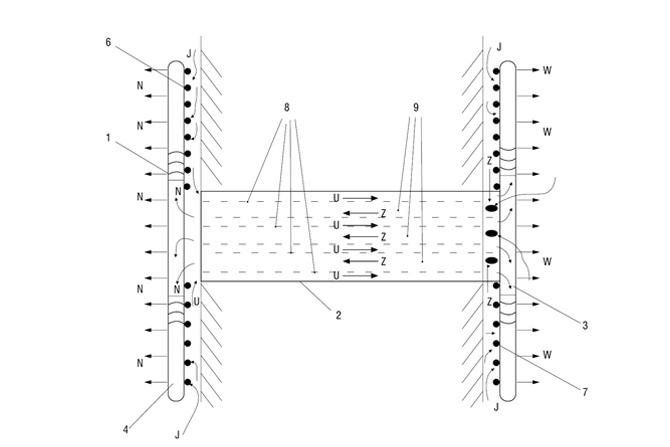

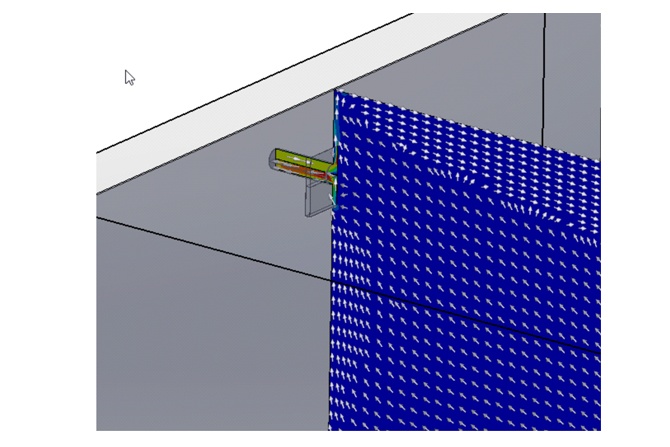

Instalację chłodniczą tworzą następujące elementy: półhermetyczny lub hermetyczny agregat sprężarkowy; parowacz (powierzchniowa chłodnica powietrza z wentylatorem lub bez) stanowiący wyposażenie mebli chłodniczych, komór przechowalniczych; w przypadku wytwornic wody lodowej jest to przeponowy wymiennik ciepła (płaszczowo-rurowy lub płytowy), w którym chłodzony jest nośnik chłodu; skraplacz, najczęściej chłodzony powietrzem; elementy rozprężne (rurki kapilarne lub zawory rozprężne – termostatyczne, elektroniczne lub pływakowe); system rurociągów z urządzeniami pomocniczymi (filtry – odwilżacze, odolejacze, zawory odcinające itp.); czynnik chłodniczy poddawany przemianom termodynamicznym w celu transportu ciepła z niższego poziomu temperatury na wyższy oraz sterowniki z funkcjami ostrzegawczymi (alarmowymi), diagnostycznymi i rejestrującymi.

Elementy składowe tworzące instalację połączone są szeregowo, tworząc zamknięty obieg, w którym krąży czynnik chłodniczy. Zgodnie z wyrażeniem (2) niezawodność instalacji determinowana jest przez element o najmniejszej niezawodności (słabe ogniwo), przy czym niezawodność instalacji jest na ogół od niego mniejsza.

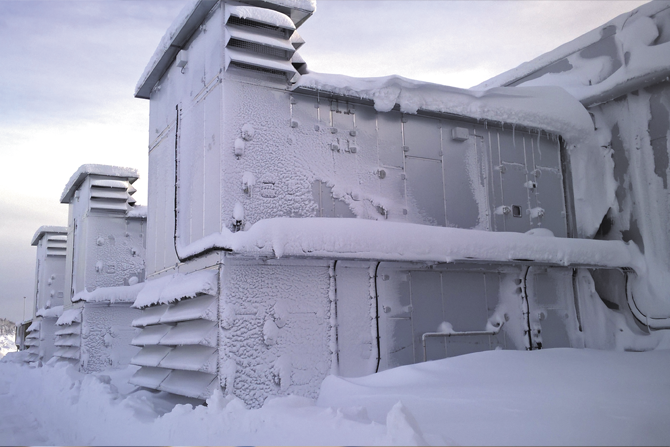

W celu zwiększenia niezawodności i trwałości instalacji prowadzone są zarówno działania jednostkowe (w odniesieniu do poszczególnych elementów – ogniw), jak i kompleksowe w odniesieniu do całych urządzeń (np. sprężarek) i całej instalacji. Działania te zmierzają do zwiększenia odporności elementów urządzeń i instalacji na wpływy czynników powodujących uszkodzenie i wymuszających starzenie, tzn. słabe ogniwo instalacji „eliminuje się”, zwiększając jego niezawodność różnymi sposobami. Na przykład w przypadku sprężarek polega to na ograniczeniu liczby elementów ruchomych, zmniejszeniu tarcia w wyniku poprawy smarowania lub zastępowania łożysk tocznych łożyskami magnetycznymi, ograniczeniu drgań i wibracji itp. W przypadku wymienników i rurociągów ogranicza się wpływ starzenia spowodowany procesami korozji i erozji, stosując nowe, odporne materiały, pokrycia ochronne, nowe technologie połączeń itp.

Wpływ słabego ogniwa na niezawodność instalacji ogranicza się, zwiększając jego niezawodność różnymi metodami. W tym celu projektant instalacji lub urządzenia może stosować tzw. rezerwowanie, przy czym może ono być:

- parametryczne – polega na przyjmowaniu odpowiednio dużych współczynników bezpieczeństwa przy doborze mocy urządzeń,

- funkcjonalne – polega na zaplanowaniu w strukturze instalacji dodatkowego układu, który jest gotowy do uruchomienia lub do wymiany (znajduje się w magazynie i w razie awarii może być szybko zamontowany). Dotyczy to głównie elementów mechanicznych instalacji, tj. sprężarek, pomp i wentylatorów, które w obieg czynnika w instalacji włączane są równolegle. Wtedy, analizując wzór (3), można stwierdzić, że niezawodność instalacji Ro > Ri (niezawodność elementu).

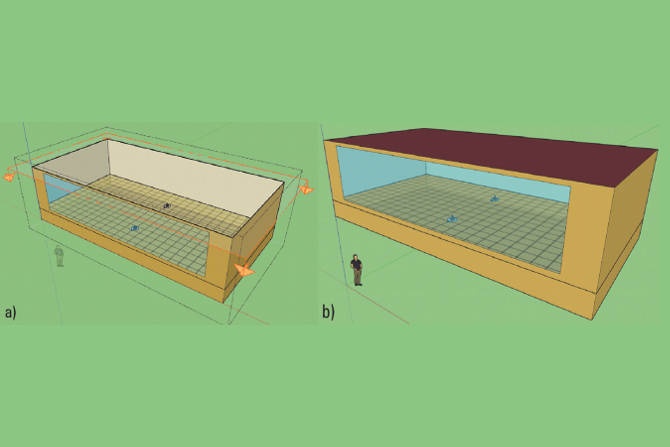

Rezerwowanie umożliwia zatem praktycznie przekraczanie barier niezawodnościowych. Nadmiar stosowanych urządzeń lub elementów w stosunku do niezbędnego minimum nazywany jest redundancją (Redundancy). Jednak ten sposób poprawy niezawodności jest kosztowny i stosuje się go w szczególnych przypadkach, np. w układach chłodzenia serwerowni wymagana jest 100-proc. redundancja mocy chłodniczej, co sprowadza się do instalowania dwóch niezależnych urządzeń pokrywających całkowite zapotrzebowanie na moc chłodniczą.

W ograniczonym zakresie redundancja stosowana jest w wytwornicach wody lodowej, które wyposażane są w kilka sprężarek i w kilka obiegów czynnika chłodniczego, najczęściej dwa. To rozwiązanie zwiększa wprawdzie niezawodność urządzenia w wyniku ograniczenia czasu pracy sprężarek, lecz nie zwiększa jego mocy, ale poprawia właściwości regulacyjne. Podobne rezerwowanie stosowane jest w układach pompowych.

Szczególny wpływ na niezawodność urządzeń chłodniczych ma automatyzacja sterowania (sterowniki) z rejestracją pomiarów i przebiegu eksploatacji, blokadami zabezpieczającymi oraz systemami autodiagnostyki.

Obecnie przedmiotem szczególnego zainteresowania są instalacje i urządzenia chłodnicze w sklepach wielkopowierzchniowych i galeriach handlowych. Jest to spowodowane dużą liczbą tych obiektów i specyficznymi warunkami eksploatacji urządzeń (praca ciągła przez cały rok). W tego rodzaju pomieszczeniach występuje zapotrzebowanie na chłód/ciepło o różnych poziomach temperatury (mroźnie, magazyny chłodzone, meble i lady chłodnicze, klimatyzacja/ogrzewanie) [4].

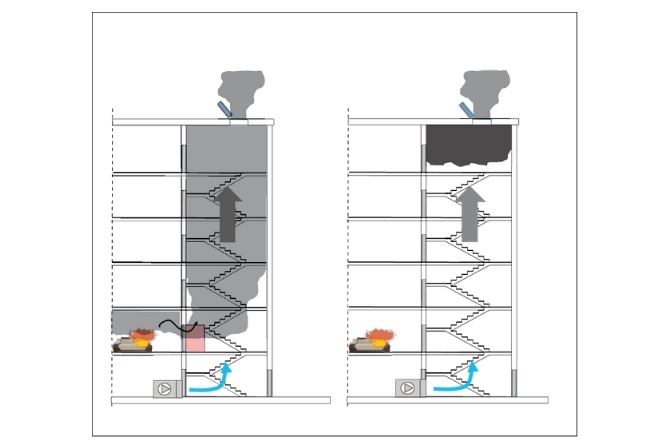

Urządzenia chłodnicze stanowiące wyposażenie mebli lub instalacje chłodnicze w centrach dystrybucyjnych albo większych obiektach handlowych zasilające w chłód zespół mebli są pod względem niezawodności i trwałości obiektami złożonymi z szeregu elementów, na ogół o różnych właściwościach niezawodnościowych. Elementy te tworzą łańcuch, w ramach którego mogą być traktowane jak poszczególne ogniwa. Jak stwierdzono wcześniej, niezawodność i trwałość tego łańcucha (obiektu złożonego) jest zdeterminowana przez właściwości ogniwa najsłabszego. W obiekcie złożonym (instalacje) uszkodzenie ogniwa nie oznacza automatycznie, że cały obiekt natychmiast zawodzi. Ta sytuacja odpowiada zjawiskom rozprzestrzeniania się uszkodzeń w obiektach prostych, w których pewna liczba może zawieść, zanim obiekt zawiedzie jako całość. Zasada ta nie dotyczy kluczowych ogniw, np. sprężarki w instalacji chłodniczej, gdyż awaria sprężarki powoduje unieruchomienie całej instalacji.

W zwykle spotykanych sytuacjach, gdy stosowane są obiekty złożone, wymagane jest, by działanie instalacji zawierało się w pewnych określonych warunkach. Ponieważ uszkodzenie ogniwa zawsze powoduje pewne przesunięcie w zakresie działania, najbardziej pożądane rozwiązanie instalacji wyklucza uszkodzenie najsłabszego ogniwa w wymaganym okresie trwałości (np. zastosowanie sprężarki o dużej trwałości i niezawodności lub zapewnienie odpowiedniej rezerwy). W tym przypadku okres trwałości instalacji liczy się do uszkodzenia pierwszego ogniwa. Obliczenia tego czasu dokonuje się, badając instalację, ogniwo po ogniwie, pod kątem oczekiwanego okresu trwałości. Oczekiwany okres trwałości instalacji będzie więc najkrótszym z przewidywanych okresów trwałości wszystkich ogniw. Ze względu na stosunkowo dużą liczbę ogniw w rzeczywistych instalacjach nie ma na ogół możliwości zastosowania analizy statystycznej. Z tego powodu powszechnie stosuje się metodę projektowania „na pierwsze uszkodzenie ogniwa”.

Agregaty sprężarkowe

Sprężarki są głównym elementem instalacji chłodniczej lub pompy ciepła decydującym o niezawodności i trwałości instalacji oraz zużyciu energii napędowej. Obecnie do napędu sprężarek zarówno o małej, jak i dużej wydajności stosowane są silniki z regulacją inwerterową; silniki prądu przemiennego – AC INVERTER i prądu stałego – DC INVERTER. Silniki elektryczne DC mają wiele zalet w porównaniu do silników AC.

W początkowej fazie rozwoju techniki chłodniczej stosowane były głównie sprężarki tłokowe, ze względu na zasadę działania zaliczane do grupy sprężarek wyporowych. Są one jeszcze wykorzystywane w małych i średnich urządzeniach chłodniczych oraz pompach ciepła. Kolejna generacja to sprężarki rotacyjne. Szczytowe osiągnięcie w technologii sprężarek rotacyjnych stanowią sprężarki spiralne (scroll). Cechują się one wysoką niezawodnością i dużą trwałością eksploatacyjną w warunkach zmiennego obciążenia chłodniczego. Ich wadą jest duża wrażliwość na zanieczyszczenia mechaniczne.

W instalacjach o większym zapotrzebowaniu na chłód (np. centra dystrybucyjne i obiekty handlowe z centralnym zasilaniem mebli chłodniczych, hotele, szpitale) stosowane są półhermetyczne agregaty chłodnicze ze sprężarkami śrubowymi. Sprężarki śrubowe zaliczane są do grupy sprężarek rotacyjnych i charakteryzują się małymi rozmiarami, bardzo dobrym wyważeniem i dużą trwałością.

Kolejnym elementem sprężarek, szczególnie szybkoobrotowych, który w ostatnich czasach został zmodernizowany, jest łożyskowanie. Nowa technologia łożyskowania magnetycznego polega na tym, że tradycyjne poprzeczne i wzdłużne łożyska mechaniczne zostały zastąpione przez łożyska magnetyczne. Dzięki temu wszystkie problemy związane z tradycyjnymi łożyskami zostały wyeliminowane.

Trwałość eksploatacyjna sprężarek deklarowana przez producentów wyznaczana jest w wyniku testów fabrycznych uwzględniających warunki eksploatacji w instalacji. Warunki te uwzględniają zmienność obciążenia i parametrów pracy, liczbę startów, parametry rozruchu, czas postoju itp. Badania wykonywane są w ramach testów: DART – Development and Reliability Test oraz CFM – Copeland Failure Mode Test.

W tabeli 1 podano trwałość sprężarek chłodniczych w zależności od rodzaju instalacji (zastosowania), rodzaju sprężarki i jej producenta. Oczekiwaną trwałość sprężarki określono, przyjmując czas pracy 20 h/dobę. W tabeli tej podano również wartość obliczeniowego okresu użytkowania TN wg [7].

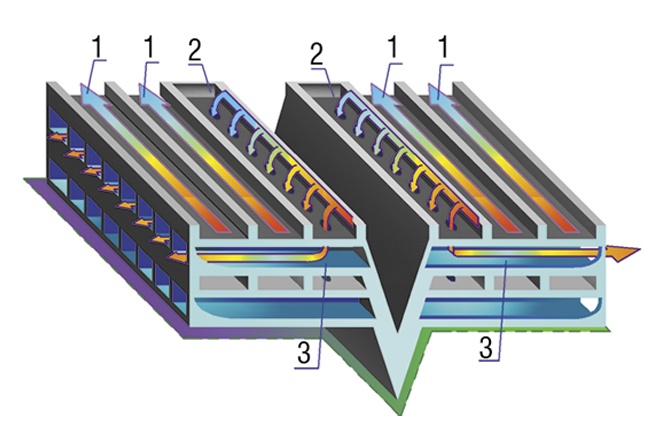

Wymienniki ciepła

Wymienniki ciepła stosowane w instalacjach chłodniczych i pompach ciepła powinny być trwałe, odporne na działanie zmiennej temperatury i ciśnienia oraz szczelne. Trwałość wymienników ciepła, które są urządzeniami statycznymi, zależy przede wszystkim od funkcji, jaką pełnią one w instalacji, i sposobu przepływu oraz rodzaju nośników chłodu (powietrza lub cieczy). Trwałość skraplaczy z naturalnym przepływem powietrza jest zbliżona do okresu trwałości rurociągów i wynosi ok. 40 lat, natomiast trwałość chłodnic powietrza z bezpośrednim odparowaniem czynnika (parowaczy) jest o ok. 10 lat krótsza i wynosi ok. 30 lat.

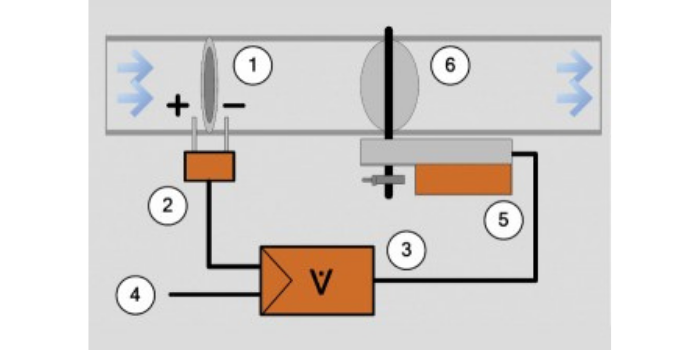

Elementy rozprężne

W meblach chłodniczych z własnym agregatem do dławienia czynnika stosowane są najczęściej rurki kapilarne. Mają one prostą budowę, niski koszt wykonania i dużą niezawodność działania oraz wysoką trwałość równą trwałości przewodów chłodniczych. Ale niosą za sobą ryzyko zatkania rurki kapilarnej produktami korozji, brudem, nagarem olejowym itd. Nie są zalecane do urządzeń mających dużą zmienność pracy.

W urządzeniach o większej mocy chłodniczej stosowane są zawory rozprężne – termostatyczne oraz elektroniczne (silnikowe lub impulsowe). W przypadku mebli chłodniczych z wbudowanymi agregatami chłodniczymi zawory są elementami zamontowanymi fabrycznie. Meble z zaworami termostatycznymi są tańsze, lecz ich koszty eksploatacyjne są wyższe niż mebli z zaworami elektronicznymi.

Termostatyczne zawory rozprężne mają prostą konstrukcję mechaniczną i pracują względnie dobrze przy stosunkowo stałej temperaturze otoczenia, co ma miejsce w przypadku mebli chłodniczych z wbudowanym agregatem. Ewolucją termostatycznych zaworów rozprężnych są zawory sterowane elektronicznie – z silnikiem krokowym (rozprężne zawory silnikowe o działaniu proporcjonalnym) lub z zaworem elektromagnetycznym (impulsowe zawory rozprężne). Nie ma istotnych różnic między tymi rodzajami sterowania, jeśli analiza obejmie długi czas obserwacji, jednak w zakresie precyzji lepsze jest działanie proporcjonalne.

Rurociągi czynnika chłodniczego

Trudne warunki pracy rurociągów, spowodowane drganiami pochodzącymi od sprężarek, uderzeniami hydraulicznymi, zmiennością ciśnienia i temperatury, erozyjnym i chemicznym oddziaływaniem czynnika chłodniczego i oleju na wewnętrzne powierzchnie ścianek, a na powierzchnie zewnętrzne agresywnego środowiska zewnętrznego (korozja atmosferyczna), wymuszają wykonanie instalacji z rur wytwarzanych z odpowiednich materiałów oraz pewnych, szczelnych i trwałych połączeń. Najsłabszym ogniwem w systemie rurowym są na ogół połączenia. Instalacje chłodnicze wykonywane są głównie z chłodniczych rur miedzianych. Rurociągi chłodnicze o większych średnicach wykonywane są ze stali nierdzewnej lub kwasoodpornej.

Czynniki chłodnicze

Do niedawna głównymi kryteriami doboru czynników chłodniczych były: bezpieczeństwo użytkowników, poziom zużycia energii oraz wpływ na środowisko. Obecnie kolejność tych kryteriów uległa zmianie i w pierwszej kolejności uwzględniane są kryteria środowiskowe. W prawidłowo zaprojektowanej i wykonanej instalacji wpływ właściwości czynnika na jej niezawodność i trwałość jest drugorzędny. Natomiast istotne stają się inne właściwości eksploatacyjne, takie jak palność, wybuchowość i toksyczność czy wysokie ciśnienie robocze.

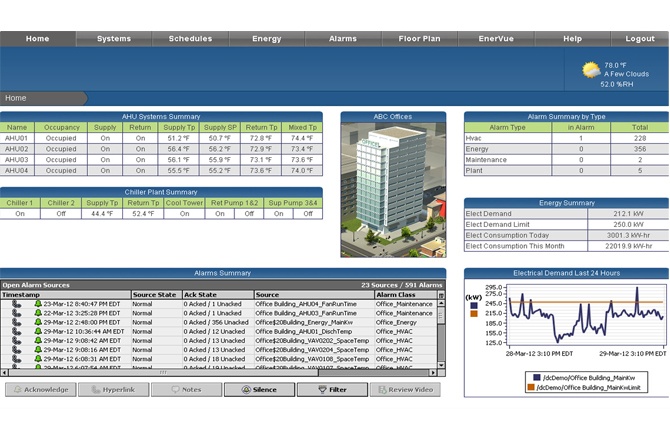

Urządzenia sterujące

Współczesne urządzenia chłodnicze i pompy ciepła, zarówno o małej, jak i dużej wydajności, wyposażone są w sterowniki bezprzewodowe lub przewodowe, które umożliwiają w zasadzie bezobsługową eksploatację. Stanowią one integralny element urządzeń i odpowiadają za niezawodną, bezpieczną i ekonomiczną eksploatację instalacji dzięki ciągłej kontroli i regulacji parametrów roboczych.

Literatura

- Adamkiewicz Wiktor, Wstęp do racjonalnego wykorzystania urządzeń technicznych, WKŁ, Warszawa 1982.

- Lundquist Per G., Najnowsze trendy w urządzeniach chłodniczych supermarketów, „Chłodnictwo” 11/2000.

- Rubik Marian, Tendencje rozwoju konstrukcji sprężarek chłodniczych, „Chłodnictwo & Klimatyzacja” 5/2005.

- Sterowniki serii IDPlus firmy Eliwell. Prostota jest kluczem do sukcesu, „Chłodnictwo & Klimatyzacja” 5/2014.

- Wytyczne projektowania, wykonania i odbioru instalacji z pompami ciepła. Część 4 – Zapobieganie szkodom w systemach grzewczych, w których nośnikiem ciepła jest woda, PORT PC, Kraków 2014.

- Wytyczne projektowania, wykonania i odbioru instalacji z pompami ciepła. Część 5 – Zapobieganie szkodom w systemach grzewczych, w których nośnikiem ciepła jest woda, PORT PC, Kraków 2014.

- Wytyczne projektowania, wykonania i odbioru instalacji z pompami ciepła. Część 6 – Efektywność ekonomiczna instalacji technicznych w budynkach, PORT PC, Kraków 2014.

Pełny, obszerny tekst poświęcony niezawodności i trwałości instalacji chłodniczych oraz pomp ciepła w ujęciu nie tylko teoretycznym, ale szeroko omówionym aspekcie praktycznym w procesie projektowania stanowić będzie jeden z nowych rozdziałów drugiego wydania książki dr. inż. Mariana Rubika pt. „Chłodnictwo i pompy ciepła”. W nowym wydaniu znajdzie się też rozdział poświęcony aspektom wymiany ciepła w przeponowych wymiennikach urządzeń chłodniczych i pomp ciepła. Od wymienników tych (obok sprężarek) zależą bezpośrednio współczynniki efektywności energetycznej urządzeń chłodniczych i pomp ciepła – EER i COP. Drugie wydanie książki już w maju w ofercie m.in. ksiegarniatechnicza.com.pl.