Instalacje HVAC laboratoriów chemicznych – wyposażenie techniczne. Wentylacja technologiczna

HVAC installations in chemical laboratories – technical equipment. Technological ventilation

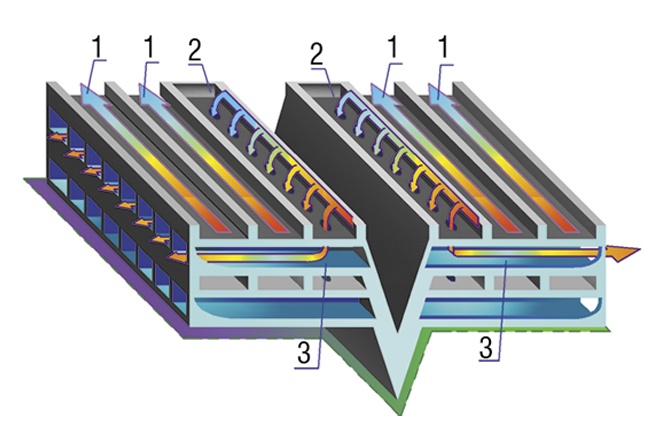

Odciągi miejscowe

arch. autorów

W poprzednim artykule ("Rynek Instalacyjny" nr 11/2015) omówiono elementy technicznego wyposażenia pomieszczeń laboratoriów chemicznych z punktu widzenia wentylacji ogólnej i jej współpracy z wentylacją technologiczną. Poniżej przedstawione zostały elementy związane z wentylacją technologiczną, takie jak digestoria, filtry/skrubery, ssawki, okapy oraz szafy wentylowane.

Zobacz także

Mastervent Tomasz Miliński Skuteczność odpylania jako istotny aspekt bezpieczeństwa pracy

Emisja pyłów powstających w procesach technologicznych jest jednym z poważniejszych problemów stwarzających zagrożenie dla osób przebywających w ich otoczeniu. Głównymi źródłami pyłów są procesy cięcia...

Emisja pyłów powstających w procesach technologicznych jest jednym z poważniejszych problemów stwarzających zagrożenie dla osób przebywających w ich otoczeniu. Głównymi źródłami pyłów są procesy cięcia materiałów, transportowania, szlifowania i polerowania. Pyły są nie tylko zagrożeniem zdrowotnym, ale również mogą być przyczyną wybuchu.

Mastervent Tomasz Miliński Urządzenia do pochłaniania zanieczyszczeń i obliczanie ilości powietrza odciąganego

Skuteczny odciąg zanieczyszczonego powietrza to problem wielu zakładów produkcyjnych. Źle wykonana wentylacja miejscowa w miejscu obróbki materiałów może powodować gromadzenie się pyłu na stanowisku pracy...

Skuteczny odciąg zanieczyszczonego powietrza to problem wielu zakładów produkcyjnych. Źle wykonana wentylacja miejscowa w miejscu obróbki materiałów może powodować gromadzenie się pyłu na stanowisku pracy oraz w jego okolicach, co w konsekwencji może doprowadzić do powstania tzw. obłoku pyłowego, a niewielkie zaiskrzenie mechaniczne lub otwarty ogień mogą spowodować wybuch.

Panasonic Marketing Europe GmbH Sp. z o.o. Energooszczędne rozwiązania grzewcze i chłodnicze dla hoteli

Podczas projektowania obiektów hotelarskich coraz ważniejsze dla architektów oraz projektantów branżowych stają się kwestie związane z racjonalnym zużyciem energii. Efekt ten jest osiągany poprzez zastosowanie...

Podczas projektowania obiektów hotelarskich coraz ważniejsze dla architektów oraz projektantów branżowych stają się kwestie związane z racjonalnym zużyciem energii. Efekt ten jest osiągany poprzez zastosowanie rozwiązań architektoniczno-budowlanych, które zmniejszają potrzeby cieplne budynku oraz likwidują mostki termiczne. Stosuje się też systemy instalacyjne, które zapewniają odpowiedni komfort cieplny, zmniejszają koszty eksploatacyjne budynku oraz podnoszą prestiż ekologiczny obiektu. Jakie rozwiązania...

Przy projektowaniu technologii pomieszczeń laboratoriów powinno się kierować zasadą hermetyzacji prowadzonych procesów, rozumianej jako ograniczanie wydzielania szkodliwych substancji już na etapie ich powstawania i w miarę możliwości fizyczne obudowywanie miejsca powstawania w celu uniemożliwienia ich rozprzestrzeniania się. Dzięki temu możliwe jest uzyskanie mniejszego zapotrzebowania na powietrze wentylacyjne, a zatem ograniczenie kosztów inwestycyjnych i eksploatacyjnych systemów HVAC.

W przypadku procesów, które sprzyjają powstawaniu dużej ilości zanieczyszczeń, stosuje się urządzenia pomocnicze: digestoria, ssawki, okapy i szafy wentylowane – tzw. elementy wentylacji technologicznej, wspomagające osiągnięcie tego celu.

Digestoria

Digestoria to odciągi miejscowe w postaci komory z przezroczystą, otwieralną przegrodą. Umożliwiają bezpieczne prowadzenie doświadczeń przy przepływie powietrza odciąganego z wnętrza digestorium. W ten sposób zanieczyszczenia pochodzące ze źródła emisji już w trakcie transportu znad blatu roboczego nie rozprzestrzeniają się do pomieszczenia, co chroni personel przed ich szkodliwym oddziaływaniem.

Wymagania dla digestoriów opisuje norma EN-14175, której część 3 i 4 powinna być wykorzystana do weryfikacji poprawności ich działania przed odbiorem budynku.

Część 3 normy przedstawia szereg wymagań, np. w odniesieniu do hermetyczności komory digestorium, oraz procedurę badań, które powinny zostać przeprowadzone przez producenta.

Podział digestoriów ze względu na konstrukcję czy sposób przepływu powietrza szczegółowo omawiają publikacje [2 i 4]. Z punktu widzenia projektanta systemów HVAC lub sterowania najistotniejsze jest zrozumienie dynamiki działania tych urządzeń.

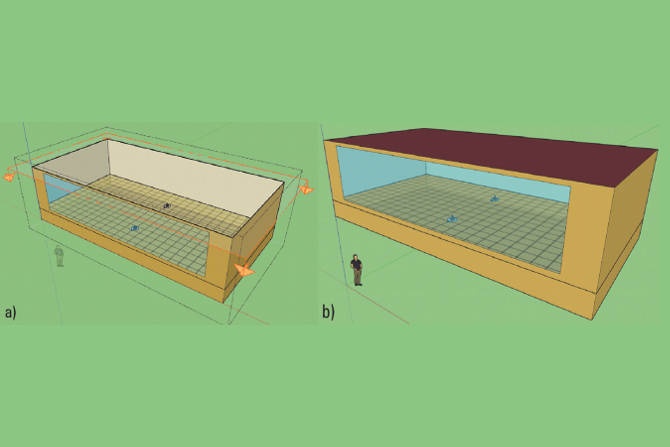

![Rys. 1. Od prawej: digestorium ze standardowym blatem, obniżonym blatem i z blatem

przypodłogowym [21]](https://www.rynekinstalacyjny.pl/media/cache/typical_view/data/202104/instalacje-hvac-rys1.jpg)

Rys. 1. Od prawej: digestorium ze standardowym blatem, obniżonym blatem i z blatem przypodłogowym [21]

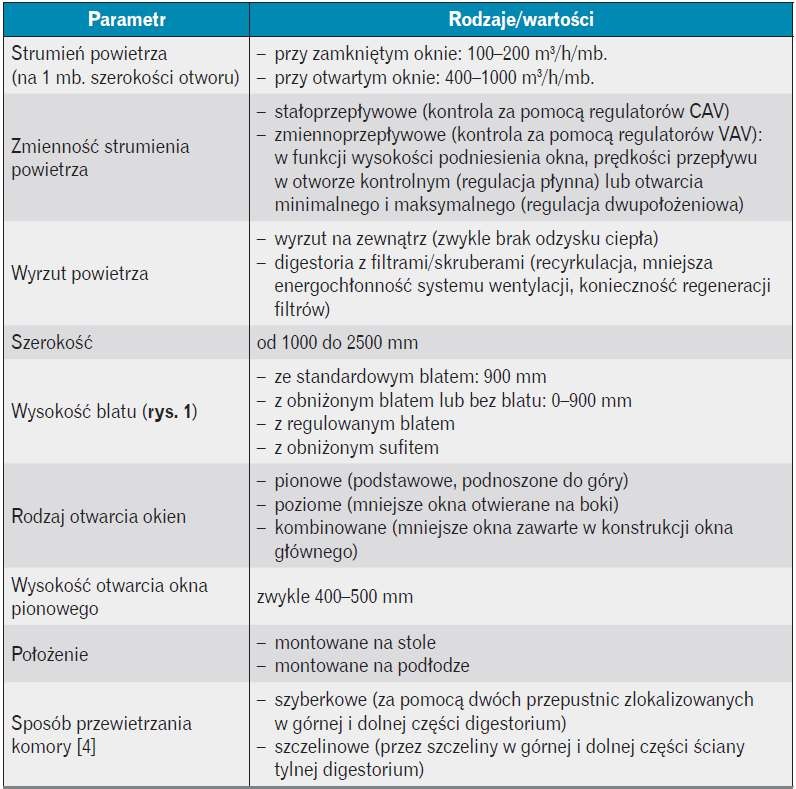

Digestoria typu VAV mają przesuwne okna, a strumień odciąganego powietrza jest zmienny w zależności od położenia okna – pozwalając na utrzymanie minimalnej prędkości powietrza, dla której producent gwarantuje poprawne działanie urządzenia.

Strumień przepływającego powietrza może zmieniać się płynnie w funkcji stopnia otwarcia okna, prędkości przepływu w otworze kontrolnym lub dwupołożeniowo – minimalny strumień powietrza odciąganego dla zamkniętego okna i nominalny strumień powietrza odpowiadający jego maksymalnemu otwarciu.

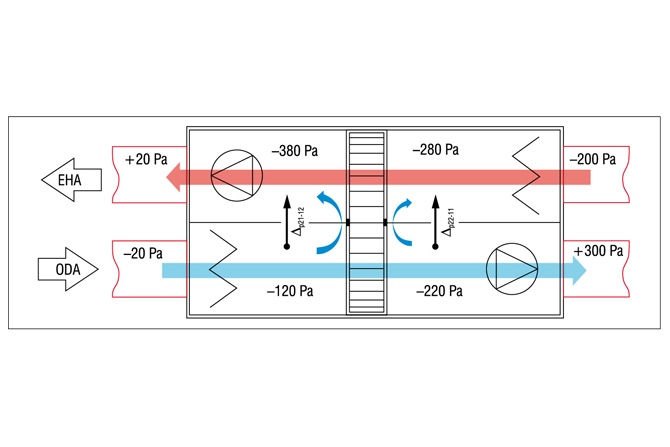

Konieczność zachowania odpowiedniej prędkości w oknie digestorium jest nie bez znaczenia dla projektowanego systemu wentylacji, ponieważ zmienny strumień powietrza musi zostać uwzględniony w bilansie wentylacyjnym pomieszczenia.

Parametry typowych digestoriów zestawiono w tabeli 1.

Według [4] prędkość przepływu w oknie digestorium powinna wynosić:

- 0,5 m/s w przypadku doświadczeń o małej intensywności wydzielania ciepła,

- 0,75 m/s w przypadku doświadczeń o dużej intensywności wydzielania ciepła,

- 1,0 m/s w przypadku doświadczeń o dużej intensywności wydzielania ciepła oraz przy częstym i szybkim poruszaniu się personelu.

W praktyce jednak spotykane są wysokoefektywne urządzenia, których producenci wykazują, że ten sam efekt uzyskiwany jest przy mniejszych o np. 30% prędkościach powietrza w oknie. Konstrukcja dostępnych obecnie na rynku digestoriów to efekt wieloletnich badań nad optymalizacją wielu, z pozoru nieznaczących elementów, które w rzeczywistości mają jednak ogromny wpływ na bezpieczeństwo pracy.

Digestoria w jednym pomieszczeniu łączy się często w jedną instalację wyciągową z jednym wentylatorem wyciągowym, dobranym albo na maksymalny przepływ, albo z uwzględnieniem równoczesności w działaniu digestoriów. Natomiast najczęściej nie łączy się układów z innych pomieszczeń lub digestoriów o różnym przeznaczeniu. Spowodowane jest to możliwością wzajemnego oddziaływania odciąganych zanieczyszczeń i powstawania niebezpiecznych związków.

Ssawki i okapy

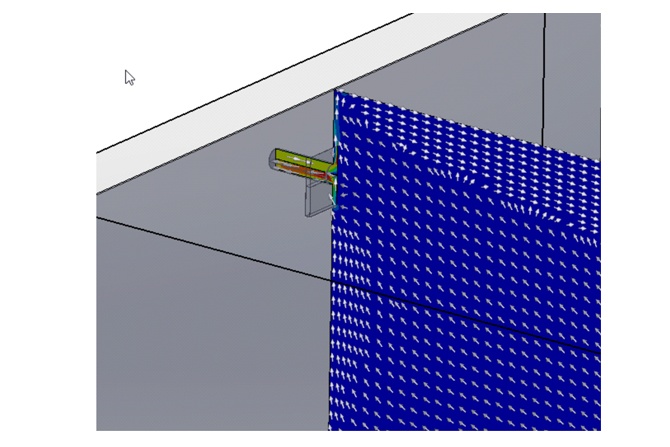

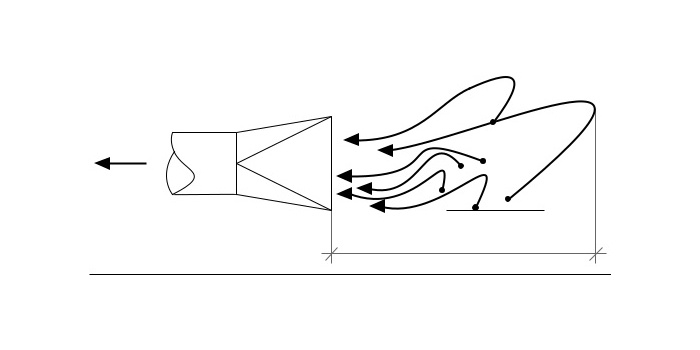

Ssawki laboratoryjne (ramiona odciągowe) to urządzenia przeznaczone do odciągania powietrza z dużą prędkością znad małej powierzchni roboczej, tzn. umożliwiające usunięcie zanieczyszczeń z pojedynczych, niewielkich źródeł. Są skuteczne tylko w niewielkiej odległości od końcówki ssawki, dlatego muszą znajdować się bezpośrednio przy źródle emisji zanieczyszczenia. Z tego powodu najczęściej mają postać elastycznych lub przesuwnych ramion, które można dostosować do swoich potrzeb.

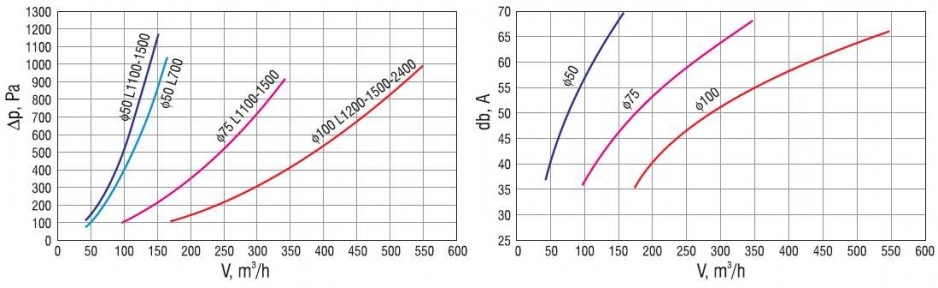

Strumienie powietrza odciąganego przez ssawki zależą od aplikacji i wg danych producentów mogą wynosić od ok. 700 do nawet 2000 m3/h (przy średnicy kanału odciągowego Φ160). Zakres strumieni i towarzyszące im spadki ciśnienia dla przykładowych ssawek przedstawiono na rys. 2 [21] (przepływ od 50 do 550 m3/h przy spadku ciśnienia od 100 do ok. 1200 Pa).

Ssawki (rys. 3) występują w wykonaniu odpornym na wybrane substancje, np. kwasy i zasady, w wykonaniu przeciwwybuchowym lub łatwym do czyszczenia w przypadku odciągania substancji lepkich. Ramiona odciągowe z tworzyw sztucznych są odporne na korozję i warunki pracy w wysokiej wilgotności i temperaturze do ok. 70°C. Do ich budowy wykorzystuje się materiały takie, jak stal nierdzewna, polichlorek winylu (PVC) czy polipropylen (PP).

Ssawki projektuje się tak, żeby prędkość przepływającego w nich powietrza była znacznie większa od prędkości powietrza w pomieszczeniu, a także w celu zapewnienia odpowiednio dużej tzw. prędkości porywania. Z uwagi na zazwyczaj krótki czas pracy ssawek kryterium nadrzędnym doboru powinna być efektywność odciągu, a nie efektywność energetyczna, która w tym przypadku może zostać potraktowana jako kryterium drugorzędne.

Ograniczenie wlotu z każdej ze stron, która nie jest istotna z punktu widzenia procesu odciągania emitowanych zanieczyszczeń, zwiększa zasięg oddziaływania i efektywność usuwania zanieczyszczeń, a jednocześnie pozwala na zmniejszenie prędkości w ssawce. W warunkach obecności czynników zaburzających stosuje się obudowy ekranujące miejsce emisji zanieczyszczeń. Ustawienie ssawki powinno umożliwić wykorzystanie naturalnych sił (konwekcja naturalna) zgodnie z kierunkiem ruchu strumienia zanieczyszczeń.

Podobną funkcję co ssawki pełnią okapy, przy czym są one montowane jako nieprzesuwne i charakteryzują się zazwyczaj znacznie większą powierzchnią – przykładowe okapy pokazano na rys. 4. Okapy stosuje się nad urządzeniami o dużych gabarytach, ale również nad źródłami ciepła. Strumienie powietrza odciąganego według danych producentów zależą od typu i wielkości okapu.

Z uwagi na dużą powierzchnię ssącą prędkość porywania strumienia zanieczyszczeń przez okap jest znacznie mniejsza niż w przypadku ssawek. Z tego powodu nie nadają się one do usuwania zanieczyszczeń ze źródeł, w których powstają gazy cięższe od powietrza lub zapylenie, a najlepiej sprawdzają w przypadku procesów i urządzeń o dużych zyskach ciepła. Ich zastosowanie jest również obarczone większym ryzykiem wydostania się zanieczyszczeń poza obręb miejsca powstawania.

W celu zwiększenia skuteczności odciągu w okapach można zastosować specjalne kurtyny, które z jednej strony chronią strefę powstawania zanieczyszczeń od zaburzeń związanych z wysoką prędkością przepływu powietrza w pomieszczeniu lub innymi czynnikami zaburzającymi, jak np. ruch personelu laboratorium, a z drugiej strony ograniczają boczne podsysanie powietrza.

Z uwagi na krótki czas ingerencji personelu w strefie działania odciągu można stosować kurtyny materiałowe z materiałów odpornych na działanie danego zanieczyszczenia. Nie stosuje się okapów z dodatkowym wentylatorem nawiewającym powietrze przez wąskie szczeliny w obrysie krawędzi zewnętrznej okapu (kurtyna powietrzna), ponieważ w przypadku laboratoriów chemicznych istnieje ryzyko powstania zaburzeń w strefie emisji zanieczyszczenia, mogące skutkować rozprzestrzenianiem się zanieczyszczeń do pomieszczenia.

Szafy wentylowane

Magazynowanie odczynników i substancji chemicznych zawsze wiąże się z wydzielaniem ich par. Rozprzestrzenianie się par substancji drażniących, takich jak kwasy i zasady, czy nieprzyjemnego zapachu niektórych związków chemicznych można wyeliminować, stosując szafy wentylowane.

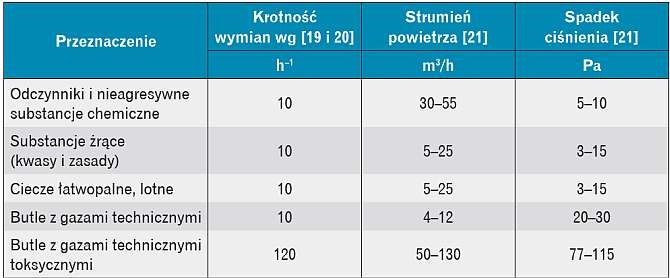

Ogólny podział szaf wentylowanych ze względu na przeznaczenie wraz z zakresem spotykanych w praktyce parametrów zestawiono w tabeli 2 i przedstawiono na rys. 5a, rys. 5b i rys. 5c.

Tabela 2. Podział szaf wentylowanych ze względu na ich przeznaczenie oraz najważniejsze parametry z punktu widzenia instalacji wentylacji

Strumień powietrza przepływającego przez szafę wentylowaną powinien być stały, niezależny od stopnia zabrudzenia filtrów lub innych czynników.

Wg normy PN-EN 14770 cz. 1 i 2 [19, 20] krotność wymian w szafie powinna wynosić od 10 do 120 h–1 przy spadku ciśnienia nie większym niż 150 Pa. W praktyce jednak, z uwagi na trudność regulacji bardzo małych strumieni powietrza, stosuje się większe przepływy, zaczynające się od ok. 30 m3/h. W celu zapewnienia stałego przepływu powietrza przez szafę stosuje się regulatory stałego przepływu powietrza typu CAV.

Rys. 5a. Przykładowe wykonania szaf laboratoryjnych wentylowanych: szafa po lewej: na kwasy i zasady, po prawej: również z szufladą [21]

Rys. 5b. Przykładowe wykonania szaf laboratoryjnych wentylowanych; szafa po lewej: na substancje palne, szafa po prawej: na butle z gazami technicznym [21]

Rys. 5c. Przykład wykonania szafy laboratoryjnej wentylowanej: niska szafa do montażu pod blatem digestorium [21]

Szafy, podobnie jak digestoria, łączy się w instalacje typami, co ma uniemożliwić niekontrolowane powstawanie nowych związków chemicznych o nieznanych właściwościach. Szafy wentylowane pracują bez przerwy, niezależnie od wentylacji ogólnej i technologicznej.

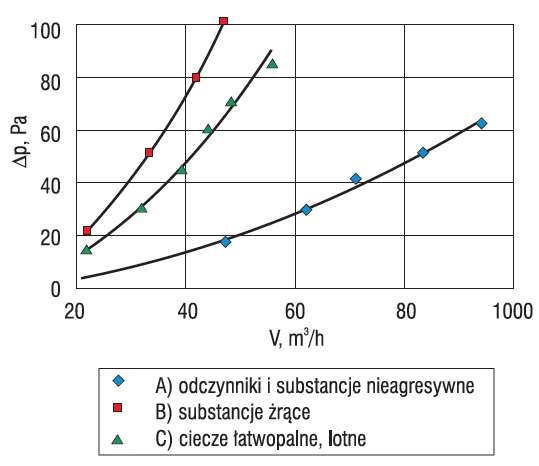

W celu porównania wielkości spadku ciśnienia w szafach wentylowanych z danymi katalogowymi oraz weryfikacji strat przy przepływach projektowych większych niż zakładane przez producentów autorzy przeprowadzili pomiary inżynierskie w warunkach roboczych na budowie.

Wyniki (rys. 6), choć zgodne z normą [19 i 20], odbiegały od danych katalogowych, co warto wziąć pod uwagę na etapie precyzyjnego projektowania systemów wentylacji i doboru wentylatorów, od którego zależy energochłonność tych instalacji (np. dla szafy na odczynniki i nieagresywne substancje chemiczne katalogowy spadek ciśnienia to 10 Pa przy 55 m3/h, natomiast w wyniku pomiarów otrzymano wartość ok. 21 Pa).

Co ciekawe, podczas pomiarów zauważono, że otwarcie drzwi nieznacznie wpływa na zmianę strumienia przepływającego powietrza oraz spadek ciśnienia.

Szafy do przechowywania substancji łatwopalnych oprócz tego, że chronią przed wydostawaniem się ich oparów na zewnątrz, chronią również zawartość przed nadmiernym wzrostem temperatury podczas pożaru na czas wynikający z warunków ochrony pożarowej. Przy wzroście temperatury w pomieszczeniu drzwi takich szaf zamykają się samoczynnie, a wielowarstwowa konstrukcja gwarantuje odizolowanie wnętrza od źródła ognia i ciepła podczas pożaru (zamykane są również przepustnice, a także elementy wlotowe i wylotowe powietrza).

Materiał przewodów wentylacyjnych stosowanych do odciągania powietrza przez szafy wentylacyjne zależy od rodzaju chemikaliów składowanych w szafie i w wypadku substancji niedrażniących, obojętnych i niewchodzących w reakcję z metalami lub dla szaf służących do przechowywania substancji łatwopalnych można stosować przewody wentylacyjne stalowe ocynkowane.

Przy przechowywaniu kwasów i zasad zaleca się stosowanie kanałów ze stali kwasoodpornej (rozwiązanie kosztowne) lub przewodów z PVC. W wypadku szaf wentylacyjnych przeznaczonych do przechowywania substancji wybuchowych można stosować kanały ze stali kwasoodpornej z uziemieniem.

Oczyszczanie powietrza usuwanego z wentylacji technologicznej

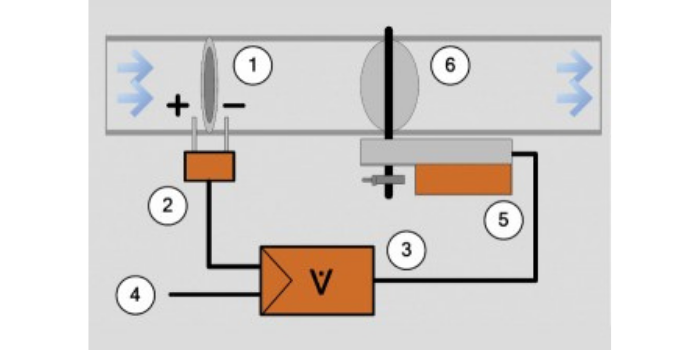

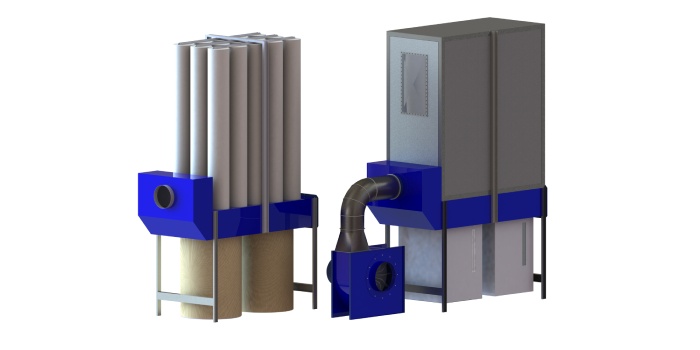

W celu ochrony instalacji przed agresywnym oddziaływaniem żrących oparów lub zabezpieczenia przed wydostawaniem się substancji toksycznych do atmosfery można stosować tzw. neutralizatory oparów. Są to urządzenia montowane bezpośrednio na digestorium lub na wyjściu kanału wyciągowego z pomieszczenia laboratorium jako jednostka wolnostojąca (rys. 7a).

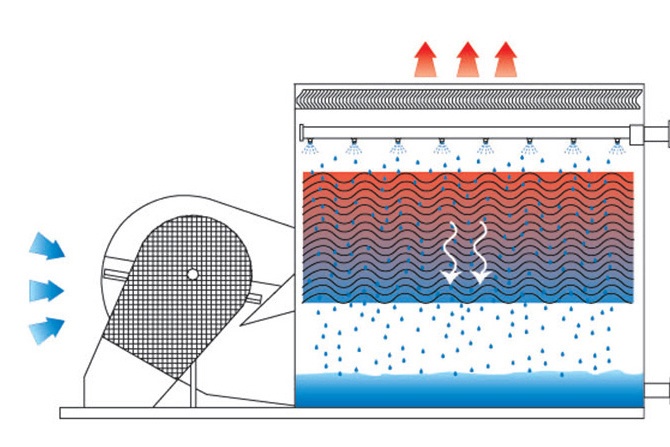

Urządzenia te działają na zasadzie skrubera (z angielskiego fume scrubbers). Mogą być wyposażone w wentylator, za pomocą którego odciągane powietrze jest zasysane do komory, gdzie przechodzi przez drobnocząsteczkową mgłę i ulega oczyszczeniu ze skutecznością na poziomie 90–97%.

Rys. 7a. po lewej: neutralizator oparów zamontowany bezpośrednio na digestorium,po prawej neutralizator oparów jako jednostka wolnostojąca [21]

![Rys. 7b. po lewej: nadstawka filtracyjna na digestorium (1 – filtr), po prawej: skruber wolnostojący

z boku digestorium izotopowego [21]](https://www.rynekinstalacyjny.pl/media/cache/typical_view/data/202104/instalacje-hvac-rys7b.jpg)

Rys. 7b. po lewej: nadstawka filtracyjna na digestorium (1 – filtr), po prawej: skruber wolnostojący z boku digestorium izotopowego [21]

Absorbowane są agresywne i toksyczne gazy oraz opary, takie jak: kwas nadchlorowy, kwas fluorowodorowy, kwas siarkowy, kwas azotowy, mieszaniny, jak np. woda królewska.

Według danych producenta [21], typoszereg tych urządzeń pozwala na oczyszczanie strumieni powietrza od 500 do 1800 m3/h przy spadku ciśnienia od 200 do ok. 1000 Pa i hałasie ok. 55 dB(A).

W przypadku powstawania pyłu można stosować także filtry, montowane również jako nadstawka na digestorium (rys. 7b). W przypadku substancji radioaktywnych spotykane są wykonania digestoriów w wersji izotopowej z kolumnami skrubera montowanymi z boku digestorium (rys. 7b).

Wzajemna konfiguracja elementów wyposażenia laboratoriów – wentylacja technologiczna

Na podstawie wytycznych (m.in. [2, 5–7, 9]) można sformułować następujące wskazówki do projektowania elementów wentylacji technologicznych w pomieszczeniach laboratoriów chemicznych:

- zaleca się stosowanie wywiewu ogólnego w pobliżu digestoriów i nawiewu po przeciwnej stronie pomieszczenia (obniżenie prędkości powietrza przed oknami digestoriów); w strefie ok. 1,5 m od digestorium nie powinno się umieszczać nawiewników [7],

- digestorium powinno być umieszczone z dala od przejść z uwagi na możliwości zaburzania przepływu powietrza w strefie ruchu oraz z dala od wejścia, żeby istniała możliwość ewakuacji w razie pożaru, odległość od drzwi wg [9] to min. 3 m, a wg [7] ok. 2 m,

- poziom hałasu pochodzący od działającego digestorium nie powinien przekraczać 65 dB(A).

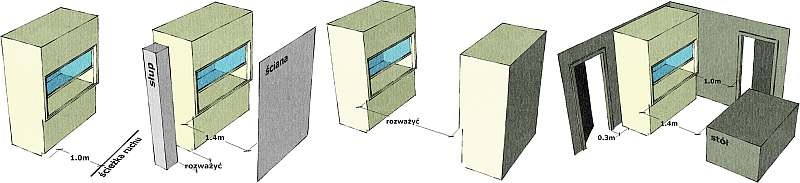

Wybrane wymagania dotyczące digestoriów na podstawie projektu normy EN 14175 cz. 5 [14] (rys. 8):

- odległość okna digestorium od dróg częstego poruszania się personelu powinna wynosić przynajmniej 1 m,

- odległość okna digestorium od stołu, przy którym pracuje ta sama osoba, lub od przeciwległej ściany powinna wynosić przynajmniej 1,4 m,

- z uwagi na zaburzenia pochodzące od nawiewników wysokość pomieszczenia powinna wynosić min. 2,7 m (zalecane 3 m),

- prędkość powietrza w pomieszczeniu w odległości 40 cm od okna digestorium nie powinna przekraczać 0,2 m/s,

- okno digestorium powinno być oddalone przynajmniej 1 m od drzwi (brak wymagań dla rzadko używanych drzwi ewakuacyjnych), a w przypadku usytuowania tyłem do drzwi odległość pomiędzy krawędzią digestorium a krawędzią drzwi nie powinna być mniejsza niż 0,3 m,

- norma zakłada konieczność regularnych kontroli jakości pracy, w skład których powinna wchodzić m.in. kontrola strumienia powietrza i regulatorów VAV oraz poziomu hałasu.

Jednoczesne wykorzystanie urządzeń wentylacji technologicznej jest w praktyce rzadkością, a skompensowanie wpływu działania kilku urządzeń jednocześnie wymaga dużych strumieni powietrza i przeważnie skutkuje problemami z doborem regulatorów o odpowiednim zakresie regulacyjnym. Prowadzi to w efekcie do przewymiarowania i wzrostu kosztu instalacji, które w przypadku systemów HVAC w laboratoriach mogą wynosić od 30 do 50% ogólnej kwoty inwestycji [2, 4].

Jeśli jest to możliwe, korzystniejsze będzie narzucenie reguł jednoczesnego wykorzystania urządzeń przez personel laboratorium w celu obniżenia kosztów inwestycyjnych oraz zmniejszenia przestrzeni zajmowanej przez systemy wentylacyjne.

Żeby zredukować liczbę trybów w scenariuszu pracy laboratorium, zaleca się skonsultowanie z technologiem możliwości wprowadzenia pewnych ograniczeń – np. założenia braku możliwości jednoczesnego używania okapu o dużym strumieniu odciąganego powietrza i digestorium, co nie tylko ułatwi opracowanie algorytmów sterowania, ale wpłynie na wielkość strumienia odciąganego powietrza, a co z tym związane – na zmniejszenie kosztów inwestycyjnych elementów systemu, począwszy od nawiewników, przez regulatory, kanały wentylacyjne, aż do centrali wentylacyjnej włącznie.

Podsumowanie

Duża różnorodność technicznego wyposażenia pomieszczeń laboratoriów chemicznych skutkuje wzrostem wymagań stawianych inżynierowi w procesie projektowania, przy doborze urządzeń i optymalizacji pracy instalacji wentylacji. Świadomość roli i znajomość zasad działania poszczególnych urządzeń są kluczowe z punktu widzenia właściwego doboru strumieni powietrza, algorytmów sterowania pracą systemu, jak również odpowiednich materiałów oraz ustalenia wzajemnej konfiguracji elementów wyposażenia pomieszczeń.

Przedstawione w artykule informacje na temat komponentów systemu wentylacji ogólnej i technologicznej pomieszczeń laboratoryjnych mogą być przydatne w tworzeniu koncepcji projektowej systemów HVAC oraz opracowaniu bilansów powietrza i energii.

Literatura

- Ekberg L., Melin J., Required Response Time for Variable Air Volume Fume Hood Controllers, „The Annals of occupational hygiene”, Vol. 44, No. 2, 2000, p. 143–150.

- Handbook HVAC, Chapter 14, Laboratories, ASHRAE 2007.

- Joniec W., Nawiewniki, „Rynek Instalacyjny” nr 3/2010, p. 38–39.

- Kaiser K., Wentylacja i klimatyzacja laboratoriów, Grupa Medium, Warszawa 2014.

- Laboratory Design Handbok, TSI incorporated, 2005.

- Laboratory safety design guide, Environmental Health & Safety University of California, Second Edition, 2007.

- Ratcliff M., Laboratory safety design guide, Environmental Health & Safety University of Washington, 2009.

- Rosiński M., Odzyskiwanie ciepła w wybranych technologiach inżynierii środowiska, Oficyna Wydawnicza Politechniki Warszawskiej, Warszawa 2008.

- Standford Laboratory Standard and Design Guide.

- Sudoł W., Sypek G., Wentylacja VAV pomieszczeń laboratoryjnych, „Chłodnictwo i Klimatyzacja”, s. 74–77.

- Szymański M., Górzeński R., Szkarłat K., Instalacje HVAC laboratoriów chemicznych – projektowanie, „Rynek Instalacyjny” nr 4/2015, s. 72–75.

- Zając A., Organizacja wymiany powietrza, „Rynek Instalacyjny” 11/2008, s. 78–80.

- Rozporządzenie Ministra Infrastruktury z dnia 12 kwietnia 2002 r. w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie (DzU nr 75/2002, poz. 690, z późn. zm.).

- EN 14175 Fume Cupboards Part 5. Recommendation for installation and maintance.

- IEC 60034-30:2008 Standard on efficiency classes for low voltage AC motors.

- PN-EN 1507:2007 Wentylacja budynków. Przewody wentylacyjne z blachy o przekroju prostokątnym. Wymagania dotyczące wytrzymałości i szczelności.

- PN-EN 12237:2005 Wentylacja budynków. Sieć przewodów. Wytrzymałość i szczelność przewodów z blachy o przekroju kołowym.

- PN-EN 14175 Wyciągi laboratoryjne. Cz. 3 i 4.

- PN-EN 14470 Cz. 1. Bezpieczne ogniowo szafki magazynowe, bezpieczne szafki na płyny łatwopalne.

- PN-EN 14470 Cz. 2. Ognioodporne szafki magazynowe, bezpieczne szafki na butle ze sprężonym powietrzem.

- Materiały producentów i dystrybutorów: Amargo, Asesos, BerlinerLuft, Chemotech, Chemowent, Danfoss, Fläkt Woods, Floresvalles, Friatecna, Halton, Heatex, Kchservices, Koettermann, Mietsch, Nederman, Schako, Swegon, Trox, Wesemann, Smay, Fuken, Maxair, Waldner.